Eingehende Analyse der K-Span-Rollformmaschine für Bogendächer und der Large-Span-Rollformmaschine

K-Span- und Large-Span-Rollformungstechnologie

Die K-Span-Profiliermaschine und die Large-Span-Profiliermaschine stellen fortschrittliche technische Lösungen in der Bauindustrie dar, speziell für die Erstellung von Bogen- und Großdachsystemen konzipiert. Diese Maschinen verwandeln flache Bleche, typischerweise aus verzinktem Stahl oder farbigen Panzerplatten, in gebogen, selbsttragende Strukturen ohne die Notwendigkeit herkömmlicher Balken, Spalten, oder Traversen. Diese Technologie ist von entscheidender Bedeutung für die Konstruktion langlebiger Produkte, kostengünstig, und ästhetisch ansprechende Gebäude wie Lagerhäuser, Hangars, Garagen, Fabriken, und landwirtschaftliche Strukturen. Das trägerlose Design nutzt die inhärente Stärke des Bogenprofils, Lasten effizient über die Struktur verteilen. Wissenschaftlich, Die Bogenform verbessert die strukturelle Integrität, indem sie vertikale Lasten in Druckkräfte umwandelt, die dann an die Stiftung übertragen werden, Minimierung der Zugspannung. Dieses Prinzip, verwurzelt in klassischer Architektur und moderner Technik, ermöglicht Spannweiten von 4 Meter zu über 40 Meter, ohne praktische Längenbeschränkung. Die Fähigkeit der Maschinen, Platten vor Ort zu produzieren, reduziert Transportkosten und Materialverschwendung zusätzlich, was sie zu einer nachhaltigen Wahl macht. Ihre Vielseitigkeit erstreckt sich auf verschiedene Anwendungen, einschließlich Industrie, kommerziell, und öffentliche Einrichtungen, wo groß, Offene Innenräume sind von entscheidender Bedeutung.

Mechanische und betriebliche Prinzipien

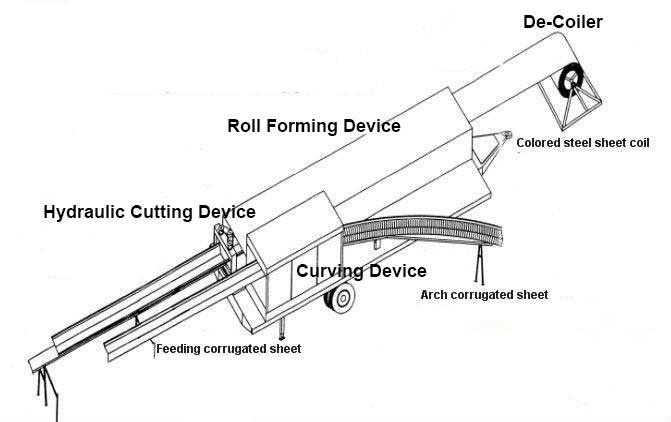

Der Funktionsmechanismus einer K-Span-Profiliermaschine besteht aus einer Reihe präzise konstruierter Walzen, die nach und nach einen flachen Metallstreifen in einen gewellten Streifen formen, gerilltes Blech, der dann über ein Biegesystem zu einem Bogen gebogen wird. Der Prozess beginnt mit einer Abwickelhaspel, typischerweise mit einer Kapazität von 5 Zu 10 Tonnen, Zuführung der Metallspule (z.B., 914 mm breit, 0.6-1.5 mm dick) in die Profiliereinheit. Eine Reihe von Walzen, oft 13 Zu 18 Stationen, bildet das Wellprofil, mit Materialien wie hochwertig 45# Stahl, auf HRC abgeschreckt 55-65 und verchromt, Gewährleistung von Haltbarkeit und Präzision. In der Biegephase werden hydraulische oder motorbetriebene Systeme eingesetzt, um das Blech in einen trapezförmigen oder bogenförmigen Abschnitt zu biegen. Hydraulische K-Span-Maschinen, zum Beispiel, Verwenden Sie hydraulische Kraft für präzises Biegen, Erzielung von Spannweiten bis zu 38 Meter oder mehr. Der letzte Schritt ist das Nähen, wo ein elektrischer Verschließer die Paneele verriegelt, Erstellen einer wasserdichten, strukturell einwandfreies Dach. Das Kontrollsystem, oft SPS-basiert, automatisiert den Längenzuschnitt, Geschwindigkeit (z.B., 13-15 m/min für gerade Bleche, 16 m/min zum Nähen), und andere Parameter, Gewährleistung der Konsistenz. Dieser Prozess minimiert den Materialabfall, erhöht die Produktionsgeschwindigkeit, und gewährleistet eine hohe Genauigkeit, mit Auslastungsgraden, die reichen 66.7% (z.B., 914 mm Vorschubbreite bis 610 mm fertige Breite).

Technische Parameter und Leistungsmetriken

Die Leistung von K Span- und Large Span-Rollformmaschinen hängt von ihren technischen Spezifikationen ab, die ihre Leistungsfähigkeit und Effizienz bestimmen. Nachfolgend finden Sie eine detaillierte Tabelle typischer Parameter:

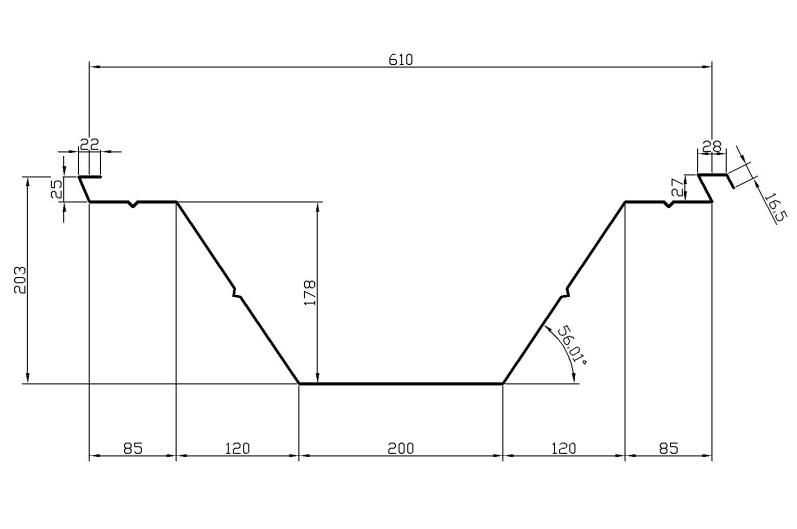

Typische Profilzeichnung einer K-Span-Maschine

| Parameter | Spezifikation |

|---|---|

| Abwickelkapazität | 5-10 Tonnen, manuelle oder hydraulische Expansion |

| Spulenbreite | 914-934 mm (Füttern), 610-680 mm (fertig) |

| Materialstärke | 0.6-1.5 mm |

| Materialtyp | Verzinkter Stahl, farbiger Stahl, Aluminium |

| Hauptmotorleistung | 7.5 kW |

| Hydraulikmotorleistung | 5.5 kW |

| Biegekraft | 3.0 kW + 1.1 kW x 2 |

| Schnittleistung | 4.0 kW |

| Nahtkraft | 1.1 kW + 1.1 kW |

| Rollstationen | 13-18 Stationen |

| Rollenmaterial | 45# Stahl, abgeschrecktes HRC 55-65, verchromt |

| Schnitttyp | Hydraulisch oder mechanisch, Cr12-Klinge, HRC 58-60 |

| Arbeitsgeschwindigkeit | Gerades Blatt: 15 m/mein, Bogenblatt: 13 m/mein, Naht: 16 m/mein |

| Anwendbare Spanne | 4-38 Meter |

| Stromspannung | 380V, 50Hz, 3-Phase (anpassbar) |

| Garantie | 1-2 Jahre |

| Lieferzeit | 35-45 Tage |

Diese Parameter unterstreichen die Fähigkeit der Maschine, unterschiedliche Materialstärken und -breiten zu verarbeiten, mit Hochgeschwindigkeitsproduktion und robusten Stromversorgungssystemen, die Effizienz gewährleisten. Der strukturelle Entwurf, unter Verwendung von geschweißten Stahlrahmen, erhöht die Stabilität bei schwerer Belastung, während verchromte Rollen den Verschleiß reduzieren und Oberflächenschäden am Metall verhindern.

Wissenschaftliche Analyse struktureller Vorteile

Das von K Span und Large Span Roll Forming Machines hergestellte Bogendach bietet überlegene strukturelle Vorteile, fundiert in Mechanik und Materialwissenschaften. Die Bogengeometrie verteilt Lasten hauptsächlich als Druckkräfte, welcher Stahl sich aufgrund seiner hohen Druckfestigkeit besonders gut verarbeiten lässt (z.B., Die Streckgrenze von verzinktem Stahl liegt oft darüber 250 MPa). Dadurch entfällt die Notwendigkeit interner Stützen, riesengroß erschaffen, Freie Innenräume, ideal für Lagerhallen oder Sportarenen. Die selbsttragende Natur reduziert die Baukosten um 20-30% im Vergleich zu herkömmlichen Rahmenkonstruktionen, da weniger Material und weniger Arbeitsaufwand erforderlich sind. Zusätzlich, das gewellte Profil erhöht das Trägheitsmoment, Verbesserung der Widerstandsfähigkeit gegen Biegung und Durchbiegung unter Lasten wie Schnee, Wind, oder seismische Aktivität. Zum Beispiel, Diese Strukturen können hohen Schneelasten standhalten (bis zu 200 kg/m²) und Windgeschwindigkeiten über 120 km/h, Dadurch sind sie auch in rauen Klimazonen widerstandsfähig. Die Nahtverbindungen, geformt durch elektrische Verschließmaschinen, sorgen Sie für eine auslaufsichere Abdichtung, entscheidend für den Schutz von Innenräumen vor dem Eindringen von Wasser. Aus Sicht der Nachhaltigkeit, Der hohe Auslastungsgrad und die Fertigung vor Ort reduzieren Materialverschwendung und Kohlenstoffemissionen, Anpassung an moderne Green-Building-Standards.

Anwendungen und wirtschaftliche Vorteile

K-Span- und Large-Span-Rollformmaschinen sind transformativ im Bauwesen, für verschiedene Anwendungen wie Lagerhäuser, Hangars, Garagen, Fabriken, Getreidedepots, Turnhallen, und öffentliche Einrichtungen. Ihre Fähigkeit, Dächer mit großer Spannweite herzustellen (bis zu 40 Meter) Ohne Balken oder Traversen sind sie ideal für Projekte, die große Flächen erfordern, Freiflächen. Wirtschaftlich, Diese Maschinen bieten erhebliche Vorteile: schneller Aufbau (z.B., A 1000 m² Struktur eingebaut 24 Stunden mit einer Besatzung von 10-12 Arbeiter) Reduziert Arbeitskosten und Projektlaufzeiten. Die leichten Stahlplatten (oft 10-15 kg/m²) geringere Fundamentanforderungen, Senkung der Gesamtkosten um 10-20% im Vergleich zu Beton- oder herkömmlichen Stahlrahmen. Der Wartungsaufwand ist minimal, da die verchromten Rollen und das Rostschutzöl auf den Komponenten die Lebensdauer der Maschine verlängern, während die langlebigen Stahldächer Korrosion und Witterungseinflüssen widerstehen. Die Flexibilität, vorlackierten Stahl oder Aluminium in verschiedenen Farben zu verwenden, steigert die Ästhetik, Wertsteigerung der Immobilie. Darüber hinaus, Die Mobilität der Maschinen – Anhängermodelle können zu den Einsatzorten transportiert werden – ermöglicht die Produktion vor Ort, Der Transport sperriger Platten entfällt und die Kosten werden weiter gesenkt.

Produktvorteile der K Span Rollformmaschine

Die K Span Profiliermaschine bietet zahlreiche Vorteile, Damit ist es ein Eckpfeiler im modernen Bauwesen für Bogendächer. Seine Hauptstärke liegt darin, selbsttragend zu produzieren, strahllose Strukturen, Dadurch entfällt die Notwendigkeit von Säulen, Traversen, oder Balken, was die Materialkosten um reduziert 20-30% im Vergleich zu herkömmlichen Methoden. Dieses Design nutzt die natürliche Fähigkeit des Bogens, vertikale Lasten umzuwandeln (z.B., Schnee, Wind) in Druckkräfte umwandeln, Verbesserung der strukturellen Stabilität durch die hohe Druckfestigkeit von Stahl (z.B., 250-350 MPa für verzinkten Stahl). Die Baugeschwindigkeit ist außergewöhnlich – a 1000 m² Dach kann fertiggestellt werden 24 Stunden mit einer Besatzung von 10-12 Arbeitskräfte – wodurch Arbeitskosten und Projektzeitpläne erheblich gesenkt werden. Die Fähigkeit der Maschine, vor Ort zu fertigen, minimiert Transportkosten und Materialverschwendung, mit einem Auslastungsgrad von 66.7% (z.B., 914 mm Spulenbreite ergibt 610 mm fertige Breite). Haltbarkeit ist ein weiterer wichtiger Vorteil: gewellt, Die gesäumten Platten sind korrosionsbeständig, Verwitterung, und schwere Lasten (z.B., Schneelasten bis zu 200 kg/m², Windgeschwindigkeiten vorbei 120 km/h). Die Nachhaltigkeit wird durch reduzierten Materialverbrauch und geringere CO2-Emissionen verbessert, Angleichung an Green-Building-Standards. Zusätzlich, die Leichtbauplatten (10-15 kg/m²) Reduzieren Sie die Gründungskosten, Dies macht es zu einer wirtschaftlichen Wahl für Großprojekte.

Besondere Merkmale der K Span Profiliermaschine

Die K Span Rollformmaschine ist mit fortschrittlichen Funktionen für Präzision ausgestattet, Effizienz, und Vielseitigkeit. Es verarbeitet Metallspulen (0.6-1.5 mm dick, 914-934 mm breit) in Wellpappe, gewölbte Paneele über 13-18 Rollenstationen aus 45# Stahl, auf HRC abgeschreckt 55-65 und verchromt für Langlebigkeit. Das hydraulische Biegesystem ermöglicht eine präzise Bogenbildung, Stützspannweiten von 4 Zu 38 Meter, Ideal für Lagerhallen, Hangars, und Fabriken. Eine SPS-basierte Steuerung automatisiert den Zuschnitt, Längenmessung, und Geschwindigkeit (15 m/min für gerade Bleche, 13 m/min für die Wölbung), Gewährleistung der Konsistenz und Reduzierung menschlicher Fehler. Durch das elektrische Nahtverfahren entstehen wasserdichte Verbindungen, entscheidend für die Witterungsbeständigkeit. Ein herausragendes Merkmal ist die Mobilität – auf Anhängern montierte Modelle ermöglichen die Produktion vor Ort, Dadurch entfällt die Notwendigkeit, sperrige Platten zu transportieren. Die Maschine verarbeitet verschiedene Materialien – verzinkten Stahl, farbiger Stahl, und Aluminium – bietet ästhetische Flexibilität mit vorlackierten Optionen. Die Energieeffizienz ist bemerkenswert, mit einem 7.5 kW spielt Motorrad, 5.5 kW-Hydraulikmotor, und zusätzliche Biege- und Falzmotoren (3.0 kW + 1.1 kW x 2), alle arbeiten mit anpassbarer Spannung (z.B., 380V, 50Hz, 3-Phase).

Wettbewerbsvergleich mit Peer-Produkten

Die K Span Rollformmaschine hebt sich von konkurrierenden Rollformtechnologien von Marken wie MIC Industries ab, Doxin, und andere. Nachfolgend finden Sie eine vergleichende Analyse:

| Merkmal/Aspekt | K-Span-Profiliermaschine | Konkurrierende Produkte (z.B., MIC, Doxin) |

|---|---|---|

| Maximale Spanne | 4-38 Meter, strahlloses Design | Typischerweise 30-35 Meter, einige benötigen Unterstützung |

| Baugeschwindigkeit | 1000 m² in 24 Std. (10-12 Arbeiter) | 800-1000 m² in 24-36 Std. (12-15 Arbeiter) |

| Materialnutzung | 66.7% (914 mm bis 610 mm) | 60-65%, weniger effiziente Spulennutzung |

| Fertigung vor Ort | Anhängermontiert, voll mobil | Eingeschränkte Mobilität, oft fabrikbasiert |

| Materialstärke | 0.6-1.5 mm, vielseitig | 0.8-1.2 mm, engerer Bereich |

| Strukturelle Stärke | Selbsttragend, widersteht 200 kg/m² Schneelast | Für ähnliche Belastungen sind oft Balken erforderlich |

| Automatisierung | SPS-Steuerung, hohe präzision, minimale Fehler | Einfache SPS oder manuell, weniger konsistent |

| Nahttechnik | Elektrisch, wasserdicht, langlebige Verbindungen | Mechanisch oder manuell, anfällig für Undichtigkeiten |

| Kosteneffizienz | 20-30% Ersparnisse (keine Balken, weniger Arbeit) | 10-20% Ersparnisse, höhere Material-/Arbeitskosten |

| Nachhaltigkeit | Hohe Materialeffizienz, geringer Abfall | Mäßige Effizienz, höherer Abfall |

Die K Span Profiliermaschine übertrifft die Konkurrenz in mehreren Schlüsselbereichen. Seine Fähigkeit, größere Spannweiten zu erreichen (bis zu 38 Meter) ohne interne Unterstützung übertrifft viele Konkurrenten, was oft an der Grenze liegt 30-35 Meter oder benötigen einen zusätzlichen Rahmen, steigende Kosten. Die überlegene Baugeschwindigkeit der Maschine – 1000 m² 24 Stunden – übertrifft die Konkurrenz um 10-20%, Reduzierung der Arbeitskosten und Ermöglichung einer schnellen Projektabwicklung. Die Vor-Ort-Fertigung über anhängermontierte Konstruktionen bietet unübertroffene Flexibilität, eine Funktion, die bei vergleichbaren Produkten seltener vorkommt, die oft auf Fabrikproduktion und kostspieligen Transport angewiesen sind. Das Materialausnutzungsverhältnis des K Span (66.7%) ist höher, Minimierung von Abfall und Ausrichtung auf nachhaltige Praktiken, im Gegensatz zu Mitbewerbern 60-65% Effizienz. Die fortschrittliche SPS-Automatisierung sorgt für Präzision und Konsistenz, Reduzierung von Fehlern im Vergleich zu manuellen oder halbautomatischen Systemen der Konkurrenz. Die elektrische Nahttechnik garantiert Auslaufsicherheit, langlebige Verbindungen, ein klarer Vorteil gegenüber mechanischen oder weniger zuverlässigen Methoden. Kosteneinsparungen von 20–30 % – dank strahllosem Design, reduzierte Arbeit, und geringerer Fundamentbedarf – verschaffen Sie ihm einen finanziellen Vorteil gegenüber der Konkurrenz 10-20% Ersparnisse.