Einführung in First-Cap-Profiliermaschinen

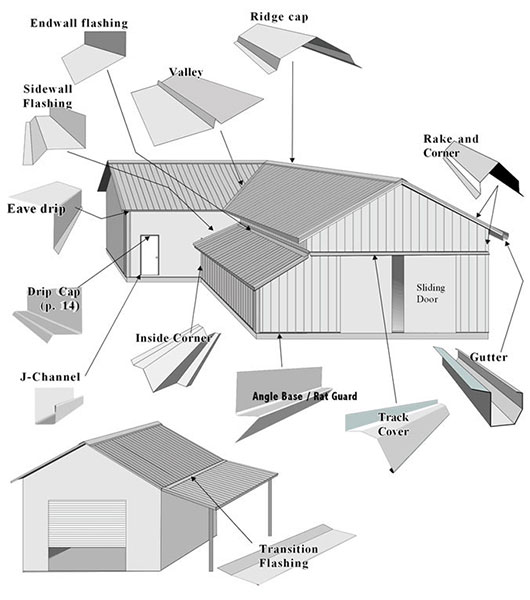

Firstkappen-Rollformmaschinen sind Spezialgeräte zur Herstellung von Firstkappen, die kritische Komponenten in Dachsystemen sind. Diese Maschinen verwandeln Metallspulen in präzise geformte Firstkappen, die den Scheitelpunkt abdecken, an dem sich zwei Dachschrägen treffen, Gewährleistung einer wasserdichten Versiegelung und eines ästhetischen Finishs. Firstkappen sind für den Schutz von Gebäuden vor Umwelteinflüssen unerlässlich, wie zum Beispiel Regenwasserversickerung, und Verbesserung der strukturellen Haltbarkeit. Im Gegensatz zu herkömmlichen Dacheindeckungsmethoden, Rollformen bietet hohe Präzision, Effizienz, und Anpassung, Dies macht es zu einer bevorzugten Wahl im modernen Bauwesen. Dieser Artikel bietet eine detaillierte Beschreibung, Wissenschaftliche Analyse von Firstkappen-Profiliermaschinen, einschließlich ihrer Funktionsprinzipien, technische Spezifikationen, Leistungskennzahlen, und komparative Vorteile gegenüber alternativen Herstellungsmethoden.

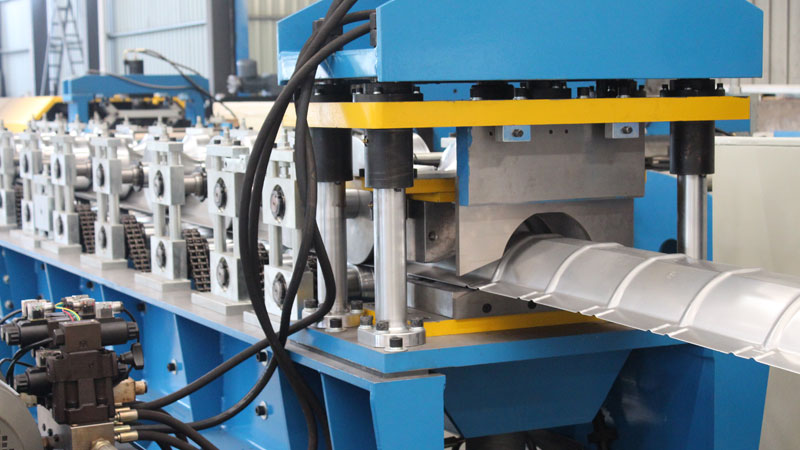

Betriebsprinzipien und Arbeitsablauf

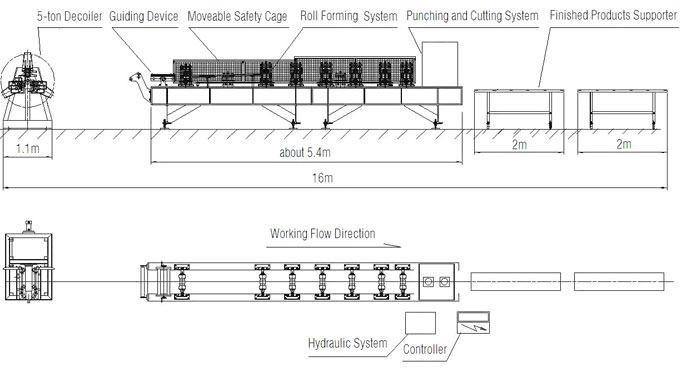

Die Firstkappen-Rollformmaschine arbeitet nach einem systematischen Prozess, der eine konsistente Produktion hochwertiger Firstkappen gewährleistet. Der Workflow beginnt mit a Spulenladeauto (optional) das lädt die Metallspule auf a Abwickelhaspel, Dies kann passiv oder automatisch sein, Abhängig von der Konfiguration der Maschine. Der Abwickler wickelt das Coil ab, Einspeisung in a Zuführ- und Führungstisch die das Material für eine präzise Formung ausrichtet. Eine optionale Filmabdeckeinheit trägt Schutzschichten auf, um die Korrosionsbeständigkeit zu erhöhen. Der Kern des Prozesses ist die Rollformsystem, Dabei formt eine Reihe von Walzen das Metall nach und nach in das gewünschte Firstkappenprofil. Für spezielle Designs, A Stufenstanzeinheit Erstellt je nach Bedarf Perforationen oder Schlitze. Nachformung, A hydraulisches oder motorbetriebenes Nachschneidesystem kürzt die Firstkappe auf die angegebene Länge. Endlich, Das fertige Produkt wird über a gesammelt manueller Unterstützer oder eine automatisierte Stapelmeister. Dieser optimierte Prozess gewährleistet einen hohen Durchsatz, typischerweise im Bereich von 10 Zu 30 Meter pro Minute, Abhängig von den Spezifikationen der Maschine. Die Präzision jeder Stufe minimiert Materialverschwendung, mit oft darunter liegenden Ausschussquoten 2%, und gewährleistet eine Maßgenauigkeit von ±0,5 mm.

Technische Spezifikationen und Parameter

Die Fähigkeiten von Firstkappen-Profiliermaschinen verstehen, Es ist wichtig, ihre technischen Spezifikationen zu prüfen. In der folgenden Tabelle sind typische Parameter für eine Standard-Firstkappen-Rollformmaschine aufgeführt, mit Variationen basierend auf individueller Anpassung:

| Parameter | Spezifikation |

|---|---|

| Materialtyp | Verzinkter Stahl, Aluminium, Edelstahl, oder farbbeschichteter Stahl |

| Materialstärke | 0.3–0,8 mm (Standard), bis zu 1.2 mm für Heavy-Duty-Modelle |

| Materialbreite | 300–600 mm (anpassbar basierend auf dem Profil) |

| Umformgeschwindigkeit | 10–30 m/m (Einstellbar je nach Motorleistung und Profilkomplexität) |

| Rollenstationen | 12–18 Stationen (variiert je nach Profildesign) |

| Rollenmaterial | 45# Stahl mit Verchromung oder Cr12MOV für längere Haltbarkeit |

| Schneidsystem | Hydraulische Schere oder servomotorisch angetrieben, mit ±0,5 mm Schnitttoleranz |

| Stromversorgung | 380V/50Hz/3Phase (anpassbar an 220 V oder andere Standards) |

| Hauptmotorleistung | 5.5–11 kW (abhängig von Materialstärke und Umformgeschwindigkeit) |

| Hydraulische Stationsleistung | 3–5,5 kW |

| Kontrollsystem | SPS (Speicherprogrammierbare Steuerung) mit Touchscreen-Schnittstelle |

| Maschinengewicht | 3–8 Tonnen (variiert je nach Maschinengröße und -konfiguration) |

| Maschinenabmessungen | 6–10 m (L) x 1,5–2 m (W) X 1.5 M (H) |

Diese Spezifikationen unterstreichen die Vielseitigkeit der Maschine bei der Handhabung verschiedener Materialien und Dicken, Dadurch eignet es sich für verschiedene Dachanwendungen. Die SPS-Steuerung sorgt für einen präzisen Betrieb, mit Fehlergrenzen unten 0.1% für Längen- und Profilgenauigkeit, Verbesserung der Zuverlässigkeit in der Massenproduktion.

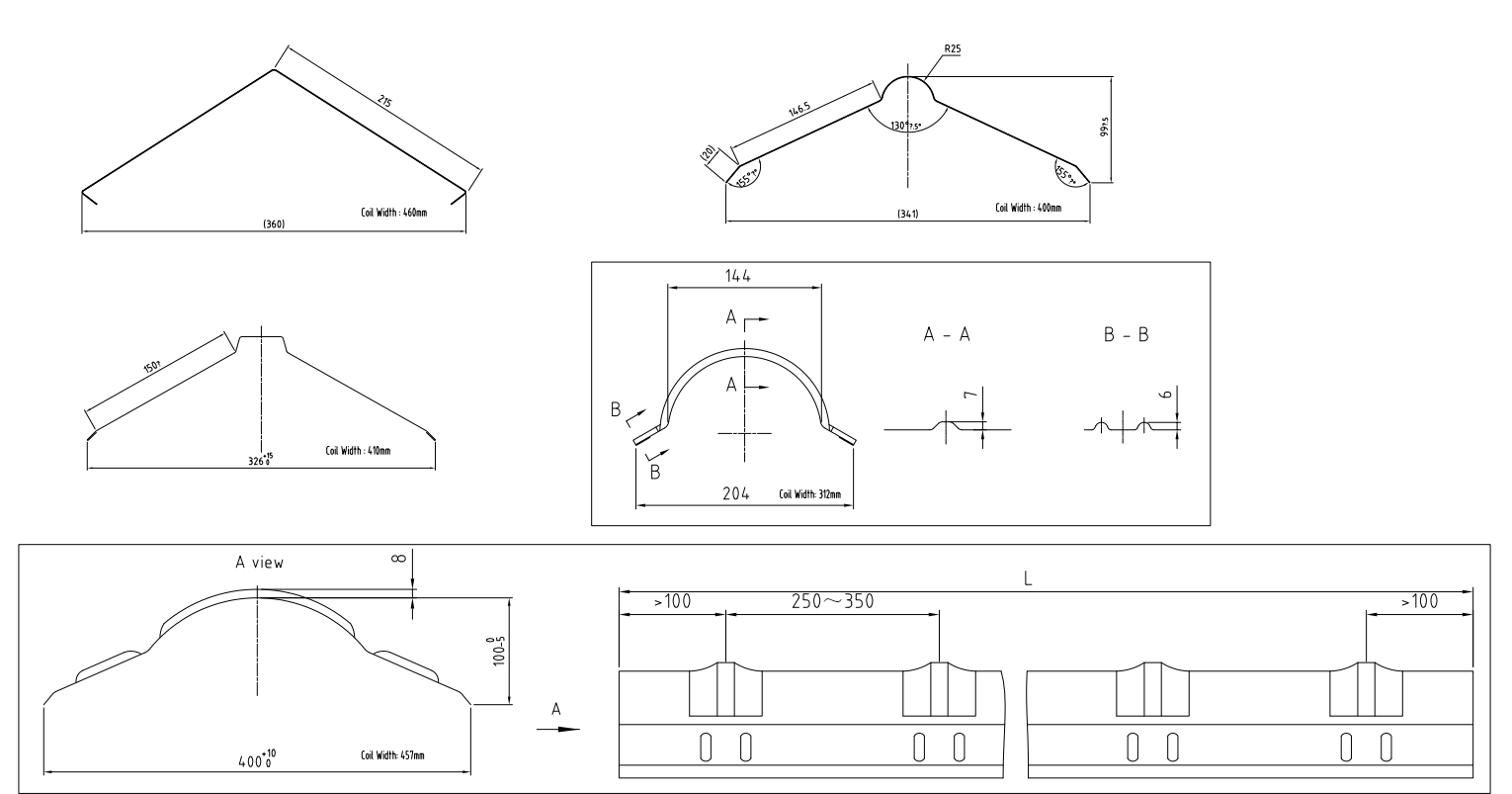

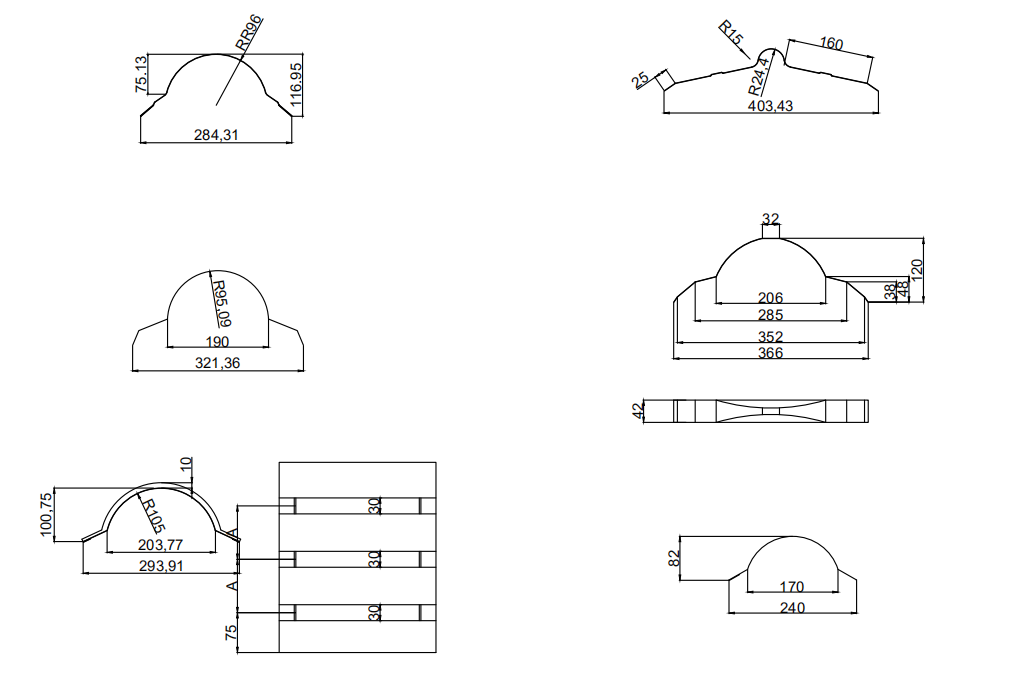

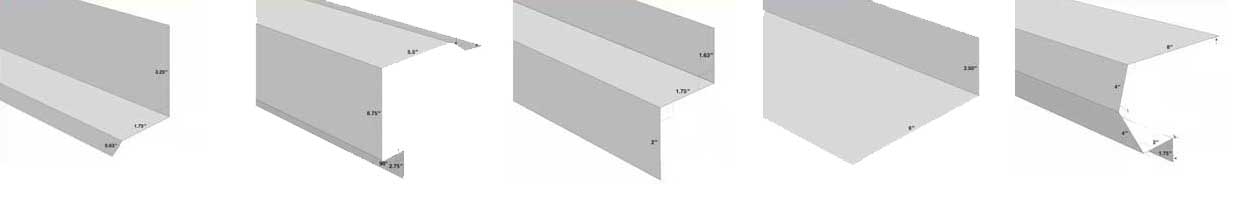

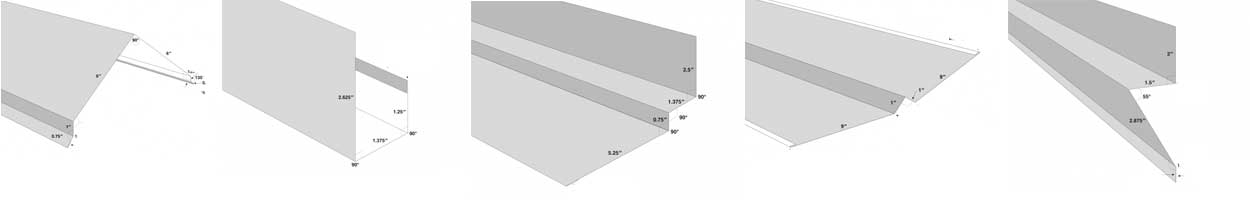

Firstkappenprofil

First-Capping-Linien-Layout-Zeichnung erstellen

Vergleichende Analyse: Rollformen vs. Traditionelle Methoden

Die Herstellung von Firstkappen kann auch durch manuelles Biegen erfolgen, Presse bremsen, oder Extrusion. Jedoch, Rollformen bietet deutliche Vorteile. Nachfolgend finden Sie eine vergleichende Analyse:

| Kriterien | Rollformen | Manuelles Biegen | Drücken Sie Bremsen |

|---|---|---|---|

| Produktionsgeschwindigkeit | 10–30 m/m | 1–2 m/m | 5–10 m/I |

| Materialverschwendung | <2% | 5–10 % | 3–5 % |

| Maßgenauigkeit | ±0,5 mm | ±2–3 mm | ±1mm |

| Arbeitsbedarf | 1–2 Operatoren | 3–5 Operatoren | 2–3 Operatoren |

| Anpassungsflexibilität | Hoch (verstellbare Rollen und SPS) | Niedrig (manuelle Anpassungen) | Mäßig (Werkzeugänderungen erforderlich) |

| Erstinvestition | Hoch ($20,000–100.000 $) | Niedrig ($1,000–5.000 $) | Mäßig ($10,000–50.000 $) |

| Wartungskosten | Mäßig (regelmäßige Schmierung, Rollenkontrollen) | Niedrig (minimale Ausstattung) | Mäßig (Wartung des Hydrauliksystems) |

Rollformen zeichnet sich durch Geschwindigkeit aus, Genauigkeit, und Skalierbarkeit, Damit ist es ideal für die Produktion in großem Maßstab. Manuelles Biegen, während es für kleine Chargen kostengünstig ist, Es mangelt an Präzision und ist arbeitsintensiv. Das Abkantpressen bietet einen Mittelweg, erfordert jedoch häufige Werkzeugwechsel für verschiedene Profile, Verringerung der Effizienz. Daten aus Branchenstudien zeigen, dass das Rollformen die Produktionskosten bei Großserien größer als 20–30 % im Vergleich zum Abkanten senkt 10,000 Meter pro Jahr.

Wesentliche Überlegungen und Leistungsmetriken

Die Wahl des Materials hat erheblichen Einfluss auf die Leistung von Firstkappen, die auf Rollformmaschinen hergestellt werden. Verzinkter Stahl (Streckgrenze: 235–345 MPa) ist aufgrund seiner Korrosionsbeständigkeit und Kosteneffizienz am gebräuchlichsten, mit einer typischen Lebensdauer von 20–30 Jahren in gemäßigten Klimazonen. Aluminium (Streckgrenze: 90–150 MPa) ist leichter und korrosionsbeständiger, kostet aber 20–40 % mehr. Edelstahl (Streckgrenze: 300–600 MPa) wird aufgrund seiner überlegenen Haltbarkeit für Premiumanwendungen verwendet, ist jedoch 50–80 % teurer als verzinkter Stahl. Farbbeschichteter Stahl verbessert die Ästhetik, erfordert jedoch eine sorgfältige Handhabung, um Oberflächenschäden beim Formen zu vermeiden.

Zu den Leistungsmetriken für Firstkappen gehören: Zugfestigkeit, Witterungsbeständigkeit, Und Installationseffizienz. Rollgeformte Firstkappen erreichen typischerweise Zugfestigkeiten von 300–500 MPa, je nach Material. Die Witterungsbeständigkeit wird anhand der Ergebnisse des Salzsprühtests quantifiziert, mit verzinktem Stahl, der 500–1.000 Stunden aushält, bevor die Korrosion einsetzt, im Vergleich zu 1.500–2.000 Stunden für Edelstahl. Durch präzises Rollformen wird die Installationseffizienz verbessert, Reduzierung der Anpassungen vor Ort um bis zu 40% im Vergleich zu manuell gebogenen Kappen.

Herausforderungen und Innovationen

Trotz ihrer Vorteile, Firstkappen-Profiliermaschinen stehen vor Herausforderungen, Dazu gehören hohe Anschaffungskosten und der Bedarf an qualifizierten Bedienern für die Verwaltung komplexer SPS-Systeme. Inkonsistenzen bei der Materialzufuhr können zu Profilfehlern führen, eine regelmäßige Kalibrierung erforderlich. Innovationen gehen diese Probleme an. Zum Beispiel, Fortschrittliche servobetriebene Systeme verbessern die Schnittgenauigkeit auf ±0,2 mm, und die automatische Materialausrichtung reduziert die Rüstzeit um 15–20 %. Jüngste Entwicklungen bei Hybrid-Profiliermaschinen integrieren 3D-Scannen, um die Profilgenauigkeit in Echtzeit zu überwachen, Reduzierung der Fehlerraten auf unten 0.5%. Zusätzlich, Umweltfreundliche Designs beinhalten energieeffiziente Motoren, Reduzierung des Stromverbrauchs um 10–15 % im Vergleich zu herkömmlichen Modellen.

Firstkappen-Profiliermaschinen stellen ein Höchstmaß an Präzision und Effizienz bei der Herstellung von Dachkomponenten dar. Ihre Fähigkeit, qualitativ hochwertige Produkte zu produzieren, Maßgeschneiderte Firstkappen im Maßstab machen sie im modernen Bauwesen unverzichtbar. Durch den Einsatz fortschrittlicher Steuerungssysteme, langlebige Materialien, und innovative Designs, Diese Maschinen übertreffen herkömmliche Methoden in puncto Geschwindigkeit, Genauigkeit, und Wirtschaftlichkeit. Während sich die Branche weiterentwickelt, Laufende Fortschritte in der Automatisierung und Materialwissenschaft werden ihre Fähigkeiten weiter verbessern, Sie stellen sicher, dass sie den wachsenden Anforderungen an nachhaltige und belastbare Dachsysteme gerecht werden. Für Stakeholder, die leistungsstarke Dachlösungen suchen, Die Investition in eine Firstkappen-Profiliermaschine bietet ein überzeugendes Qualitätsgleichgewicht, Effizienz, und langfristiger Wert.