Unsere fortschrittlichen Rolltormaschinen sind fachmännisch konstruiert, um eine breite Palette von Rollladenpaneelen mit Präzision und Effizienz herzustellen. Diese vielseitigen Maschinen formen nicht nur Platten, sondern übernehmen auch Stanz- und Prägeaufgaben, mit vollständig anpassbaren Panelprofilen, um Ihre spezifischen Anforderungen zu erfüllen. Bei Hangzhou Roll Forming Technology, Wir nutzen modernste Technologie und halten während des gesamten Produktionsprozesses strenge Qualitätskontrollen ein, Wir stellen sicher, dass jede Rolltormaschine eine gleichbleibend außergewöhnliche Qualität liefert. Kontaktieren Sie uns für detaillierte Informationen zu Preisen und Spezifikationen, die auf Ihre Anforderungen zugeschnitten sind.

Hauptmerkmale und Vorteile unserer Rolltor-Profiliermaschinen

Unsere Rollformanlagen sind speziell für die Massenproduktion von Rolltorpaneelen konzipiert, Entwickelt, um Leistung und Zuverlässigkeit zu optimieren.

- Flexible Produktionsgeschwindigkeiten: Wählen Sie aus Geschwindigkeiten von 20, 30, 40, 50, oder 60 Meter pro Minute, um Ihren betrieblichen Anforderungen gerecht zu werden.

- Nahtlose Effizienz: Ausgestattet mit einem Non-Stop-Flying-Cut-System und vollautomatischer Stapelung, Unsere Maschinen erreichen eine maximale Liniengeschwindigkeit von 60 m/min für beispiellose Produktivität.

- Vielfältige Gestaltungsmöglichkeiten: Die optionale Kassettenplattform mit Schnellwechsel-Maschinenfüßen ermöglicht den mühelosen Wechsel zwischen mehreren Profiltypen.

- Bewährte Qualität: Zertifiziert mit mehreren Patenten und konform mit CE- und europäischen Qualitätsstandards, Unsere Maschinen garantieren Langlebigkeit und Leistung.

- Bereit zur sofortigen Lieferung: Für die gängigsten Rollladenprofile führen wir einen Lagerbestand an Rollformern, Wir stellen eine schnelle und zuverlässige Lieferung sicher, damit Ihre Projekte auf Kurs bleiben.

Spulenblechmaterial von Rolltor-Rollformmaschinen

| Geeignetes Material: | Kalt-/warmgewalzter Stahl, Verzinkter Stahl |

| Dicke: | 0.8-1.3/1.0-1.6/1.5-2.0 (mm) |

| Streckgrenze: | 230-300 (MPa) |

| Breite: | Maßgeschneidert nach Kundenwunsch’ Eigene Anforderungen |

Spezifikation der Rolltor-Rollformmaschine

| Maschinenzustand j | Völlig neu, A-Grade-Qualität |

| Plattenform | Als Profilzeichnung und Kundenanforderungen |

| Operator | benötigt 1-2 Personen |

| Stromversorgung | 220V/380V/415V/460V, 50/60Hz, 3P (als Anfragen) |

| Gewicht der Ausrüstung | Ungefähr 15 t |

| Dimension | (L*B*H) ca. 25*3*2m |

| LADUNGSGRÖSSE | Normalerweise nötig 1 x 40′ Container. |

| Ausrüstungsfarbe | Normalerweise Blau/Weiß, oder als Anfragen; |

Komponenten und Details der Rolling Shutter Roll Forming Machine

| Komponente | Beschreibung |

|---|---|

| Abwickelhaspel | Erhältlich in 5T, 8T, 10T, oder 15T Kapazitäten, mit Optionen für Motorantrieb, hydraulisch, oder passiven Betrieb, passend zu Ihren Produktionsanforderungen. |

| Filmapplikationseinheit | Optionale Funktion zum Aufbringen einer Schutzfolie, Verbesserung der Haltbarkeit und des Finishs der Paneele nach Bedarf. |

| Vorschneidegerät | Optionale Frontschere für präzise Materialvorbereitung, Rationalisierung des Umformprozesses. |

| Schmiersystem | Ausgelegt für wartungsfreien Betrieb, Dadurch entfällt die Notwendigkeit einer zusätzlichen Schmierung. |

| Rollformlinie | Anpassbare Produktionsgeschwindigkeiten von 20, 30, 40, 50, oder 60 m/mein, zugeschnitten, um Effizienz und Leistung zu optimieren. |

| Schutzabdeckung | Optionales Sicherheitsgehäuse zur Verbesserung der Bedienersicherheit und zur Einhaltung von Arbeitsplatznormen. |

| Nachschneidesystem | Wählen Sie zwischen motorbetriebenen oder hydraulischen Schneidoptionen für präzises Schneiden, Saubere Schnitte nach dem Formen. |

| Ausgabeverarbeitung | Flexible Ausgabelösungen, einschließlich manueller Auflagetische oder vollautomatischer Stapler, mit seitlicher oder längsgerichteter Ausgaberichtung erhältlich. |

| Hydraulikaggregat | Robustes Hydrauliksystem, das die Abwickelhaspel und die Nachschneidemechanismen antreibt, für einen reibungslosen Betrieb. |

| Kontrollsystem | Fortschrittliche elektrische Steuerung mit Optionen für Mitsubishi, Siemens, oder AMS-Systeme, anpassbar, um spezifische betriebliche Anforderungen zu erfüllen. |

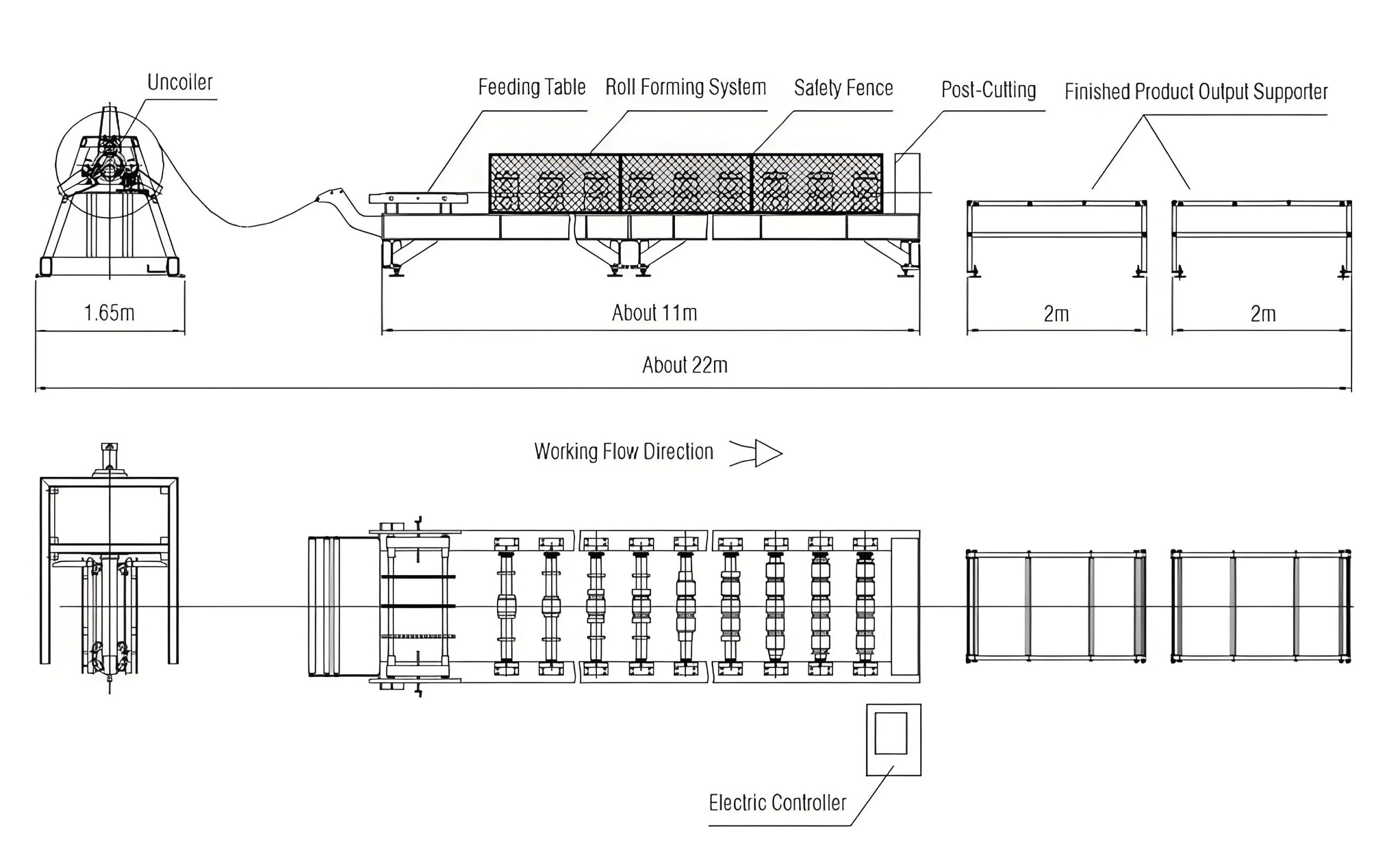

Arbeitsprozess der Rollladenformmaschine

Vorschneidefluss:

Abwickelhaspel → Zuführ- und Führungstisch → Nivelliersystem → Lochstanzsystem (als Profilanfragen) → Vorschneiden auf Länge → Rollformungssystem → Manuelle Ausgabeunterstützung/Auto-Stapler(optional)

Ablauf nach dem Schneiden:

Abwickelhaspel → Zuführ- und Führungstisch → Nivelliersystem → Lochstanzsystem (als Profilanfragen) → Rollformsystem → Nachschneiden auf Länge (Hydraulisch) → Manuelle Ausgabeunterstützung/Auto-Stapler(optional)

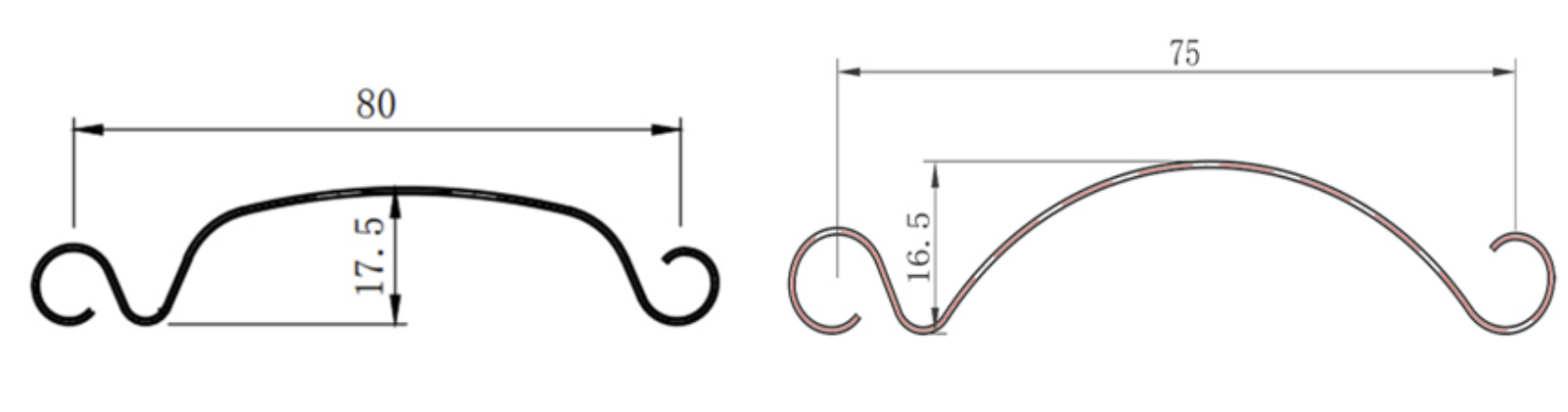

Profil einer Rollladenformmaschine(nach Ihren Wünschen gefertigt)