Einführung in die Rollformtechnologie für Dachpaneele

Rollformmaschinen für Dachpaneele sind fortschrittliche Fertigungssysteme, die für hohe Geschwindigkeiten ausgelegt sind, Automatisierte Produktion von Dachwellblechen, Verkleidungsplatten, und Bodenbelag. Diese Maschinen sind in der Bauindustrie von zentraler Bedeutung, Ermöglicht die Massenproduktion hochwertiger Metalldach- und Wandpaneele mit Präzision und Effizienz. Durch die Umwandlung flacher Metallspulen in profilierte Platten durch einen kontinuierlichen Biegeprozess, Rollformmaschinen liefern Strukturbauteile, die strengen Industriestandards entsprechen. Die Technologie integriert mechanische, hydraulisch, und elektronische Systeme, um Produktionsgeschwindigkeiten von zu erreichen 20 Zu 60 Meter pro Minute, mit Optionen zur Anpassung an unterschiedliche Profilanforderungen. Dieser Artikel befasst sich mit den wissenschaftlichen Grundlagen, technische Spezifikationen, und Betriebsdynamik von Dachplatten-Profiliermaschinen, Bereitstellung einer detaillierten Analyse ihres Designs, materielle Überlegungen, und Leistungskennzahlen.

Der Rollformprozess basiert auf den Prinzipien der plastischen Verformung, Dabei werden Metallbleche durch eine Reihe von Walzen schrittweise geformt, ohne dass ihre mechanischen Eigenschaften beeinträchtigt werden. Diese Kaltumformtechnik sorgt für minimalen Materialabfall und erhält die strukturelle Integrität des Rohmaterials. Mit Weiterentwicklungen wie Kassettenplattformen für schnelle Profilwechsel und automatisierten Stapelsystemen, Diese Maschinen sind auf Vielseitigkeit und Skalierbarkeit ausgelegt, Wir beliefern sowohl kleine Werkstätten als auch große Industriebetriebe.

Design und Betriebsmechanik

Der Aufbau einer Dachblech-Profiliermaschine ist eine raffinierte Mischung aus Maschinenbau und Automatisierungstechnik. Die Maschine besteht typischerweise aus mehreren Schlüsselkomponenten: ein Abwickler, Zuführ- und Führungstisch, Rollformsystem, Nachschneidemechanismus, und Ausgabesystem. Jede Komponente ist so konstruiert, dass sie den Produktionsprozess optimiert, Gewährleistung von Präzision und Wiederholbarkeit. Der Abwickler, Erhältlich in Kapazitäten von 5, 8, 10, oder 15 Tonnen, übernimmt das Abwickeln von Metallcoils, die durch hydraulische oder motorbetriebene Systeme angetrieben werden können. Das Rollformsystem, das Herzstück der Maschine, besteht aus einer Reihe von Rollenstationen, die das Metall schrittweise in das gewünschte Profil biegen. Diese Rollen bestehen typischerweise aus hochfestem Stahl, oft auf eine Härte von HRC wärmebehandelt 58-62, um den Belastungen im Dauerbetrieb standzuhalten.

Die Betriebsmechanik beruht auf einer präzisen Synchronisierung zwischen den Walzen und dem Schneidsystem. Ein Non-Stop-Flying-Cut-Mechanismus, oft hydraulisch oder motorisch angetrieben, sorgt dafür, dass die Platten auf Länge geschnitten werden, ohne dass die Produktionslinie angehalten wird, Geschwindigkeiten bis zu erreichen 60 m/mein. Die Integration speicherprogrammierbarer Steuerungen (SPS) von namhaften Marken wie Mitsubishi oder Siemens ermöglicht die Echtzeitüberwachung und Anpassung von Parametern wie der Geschwindigkeit, Länge, und Profilgenauigkeit. Sicherheitsfunktionen, wie Schutzabdeckungen und Not-Aus-Systeme, sind oft optional, aber für die Sicherheit des Bedieners bei Hochgeschwindigkeitseinsätzen von entscheidender Bedeutung.

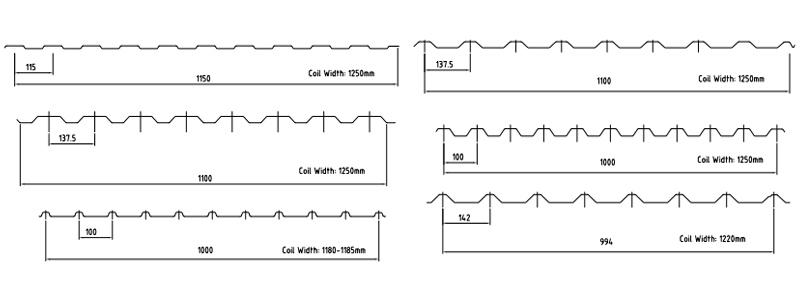

Profilzeichnungen der Dachplatten-Rollformmaschine

| Komponente | Spezifikationen |

|---|---|

| Abwickelhaspel | 5t/8t/10t/15t, Motor/Hydraulik/Passiv (optional) |

| Rollformsystem | 20/30/40/50/60 m/mein, 18-24 Rollenstationen, HRC 58-62 Rollen |

| Nachschneidesystem | Hydraulisch/motorisch angetrieben, Fliegender Schnitt, Genauigkeit ±1 mm |

| Ausgabesystem | Manueller Supporter/automatischer Stapler, Quer-/Längsausgabe (optional) |

| Hydrauliksystem | 5.5-11 kW, Stromversorgung für Abwickelhaspel und Schneidsystem |

| Elektrisches Steuerungssystem | SPS (Mitsubishi/Siemens/AMS), Touchscreen-Schnittstelle, Encodergenauigkeit ±0,5 mm |

Materialwissenschaft und Rohstoffanforderungen

Die Leistung einer Rollformmaschine für Dachpaneele wird stark von den Eigenschaften der verwendeten Rohstoffe beeinflusst. Zu den gängigen Materialien gehört farbiger Stahl, verzinkter Stahl, Edelstahl, und Aluminium, mit Dicken von 0.3 Zu 0.7 mm. Die Streckgrenze dieser Materialien variiert 230-300 MPa für Standardanwendungen bis 550-675 MPa für höchste Festigkeitsanforderungen. Die Wahl des Materials beeinflusst das Rollendesign und den Leistungsbedarf der Maschine, denn höhere Streckgrenzen erfordern höhere Umformkräfte und robustere Walzenmaterialien.

Aus materialwissenschaftlicher Sicht, Der Rollformprozess nutzt die Duktilität von Metallen aus, um eine plastische Verformung zu erreichen, ohne dass Risse oder übermäßige Eigenspannungen entstehen. Der Prozess wird bei Raumtemperatur durchgeführt, Dadurch bleiben die Mikrostruktur und die mechanischen Eigenschaften des Materials im Vergleich zu Warmumformtechniken erhalten. Verzinkter Stahl, mit seiner Zinkbeschichtung, bietet Korrosionsbeständigkeit, Damit eignet es sich ideal für Dachanwendungen in rauen Umgebungen. Aluminium, mit geringerer Dichte und ausgezeichneter Korrosionsbeständigkeit, wird für leichte Strukturen bevorzugt, erfordert jedoch eine sorgfältige Walzenkonstruktion, um Oberflächenschäden während der Formung zu verhindern.

Die Breite der Eingangsspule, typischerweise 1200, 1220, oder 1250 mm, müssen mit den Spezifikationen der Maschine übereinstimmen, um eine ordnungsgemäße Zuführung und Formung sicherzustellen. Abweichungen in der Materialstärke oder -breite können zu Fehlausrichtungen führen, verklemmen, oder fehlerhafte Profile, Dies unterstreicht die Bedeutung einer präzisen Materialauswahl und Qualitätskontrolle.

| Materialparameter | Spezifikation |

|---|---|

| Materialtyp | Farbiger Stahl, Verzinkter Stahl, Edelstahl, Aluminium |

| Dicke | 0.3-0.7 mm |

| Streckgrenze | 230-300 MPa (Standard), 350 MPa (Medium), 550-675 MPa (hochfest, optional) |

| Spulenbreite | 1200/1220/1250 mm |

| Spulengewicht | Bis zu 15 Tonnen (Abhängig von der Kapazität der Abwickelhaspel) |

Leistungsoptimierung und technologischer Fortschritt

Die Optimierung der Leistung einer Rollformmaschine für Dachpaneele erfordert ein Gleichgewicht zwischen Geschwindigkeit, Präzision, und Energieeffizienz. Produktionsgeschwindigkeiten von 20 Zu 60 m/min sind durch fortschrittliche Antriebssysteme und optimierte Rollenkonfigurationen erreichbar. Hochgeschwindigkeitsoperationen, Jedoch, Dies führt zu Herausforderungen wie erhöhtem Rollenverschleiß und möglicher Wärmeausdehnung in Hydrauliksystemen. Um diese abzumildern, Moderne Maschinen verfügen über Kühlsysteme und verschleißfeste Beschichtungen auf den Walzen, Verlängerung ihrer Betriebslebensdauer.

Technologische Fortschritte, wie Kassettenplattformen, ermöglichen schnelle Profiländerungen, Reduzierung von Ausfallzeiten in Produktionsumgebungen mit mehreren Profilen. Mit diesen Plattformen können Bediener Rollensätze innerhalb von Minuten austauschen, Dadurch ist die Maschine an verschiedene Plattendesigns anpassbar, wie zum Beispiel Wellbleche, Trapezprofile, oder Stehfalzplatten. Automatisierte Stapelsysteme, mit Optionen für Quer- oder Längsausgabe, Steigern Sie die Produktivität weiter, indem Sie die Sammlung und Verpackung fertiger Platten rationalisieren.

Energieeffizienz ist ein weiterer wichtiger Aspekt. Hydrauliksysteme, obwohl mächtig, verbrauchen erhebliche Energie, insbesondere bei Hochgeschwindigkeitsaufbauten. Die Integration von Frequenzumrichtern (VFDs) in motorbetriebenen Systemen ermöglicht dynamische Geschwindigkeitsanpassungen, Reduzierung des Energieverbrauchs in Zeiten geringer Nachfrage. Zusätzlich, Der Einsatz hochpräziser Encoder gewährleistet eine Schnittgenauigkeit von ±1 mm, Minimierung von Materialverschwendung und Nacharbeit.

Anwendungen und Auswirkungen auf die Branche

Profiliermaschinen für Dachpaneele sind in der Bauindustrie unverzichtbar, Herstellung von Paneelen für den Wohnbereich, kommerziell, und Industriebauten. Die Fähigkeit, kundenspezifische Profile mit gleichbleibender Qualität herzustellen, macht diese Maschinen ideal für Anwendungen, die Ästhetik und strukturelle Integrität erfordern, wie zum Beispiel Überdachungen für Lagerhallen, Fabriken, und Wohnhäuser. Die Hochgeschwindigkeitsproduktionsfähigkeit, gepaart mit Automatisierung, ermöglicht es Herstellern, umfangreiche Anforderungen zu erfüllen und gleichzeitig die Kosteneffizienz aufrechtzuerhalten.

Die Auswirkungen dieser Maschinen auf die Branche gehen über die Produktionseffizienz hinaus. Durch die Ermöglichung des Einsatzes von Leichtgewicht, langlebige Materialien wie verzinkter Stahl und Aluminium, Rollformen trägt zu nachhaltigen Baupraktiken bei. Die Präzision des Prozesses reduziert Materialverschwendung, und die Haltbarkeit der Paneele verlängert die Lebensdauer von Strukturen, Reduzierung der Notwendigkeit häufiger Reparaturen oder Austausche. Außerdem, Der Einsatz CE-zertifizierter Maschinen gewährleistet die Einhaltung internationaler Qualitäts- und Sicherheitsstandards, was ihren Einsatz auf globalen Märkten erleichtert.