Introducción a las máquinas formadoras de rollos Ridge Cap

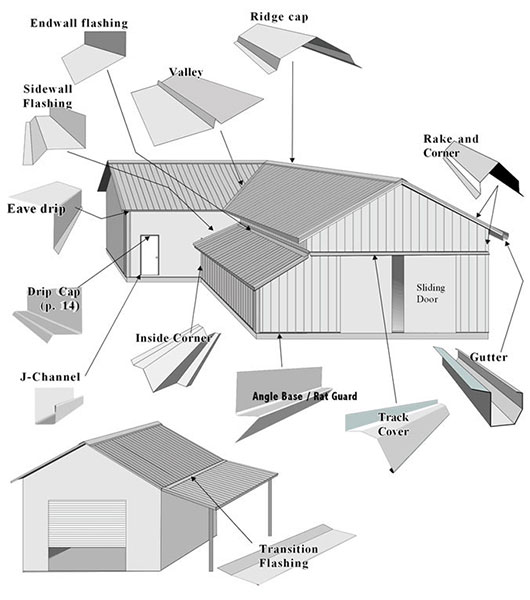

Las máquinas perfiladoras de cumbreras son equipos especializados diseñados para producir cumbreras., que son componentes críticos en los sistemas de techado. Estas máquinas transforman bobinas de metal en cumbreras con formas precisas que cubren el vértice donde se unen dos pendientes del techo., asegurando un sellado hermético y un acabado estético. Las cumbreras son esenciales para proteger los edificios de los elementos ambientales., como la infiltración de agua de lluvia, y mejorar la durabilidad estructural. A diferencia de los métodos tradicionales de techado, El perfilado ofrece alta precisión., eficiencia, y personalización, convirtiéndolo en una opción preferida en la construcción moderna. Este artículo proporciona una detallada, Análisis científico de las máquinas perfiladoras de cumbreras., incluyendo sus principios operativos, especificaciones técnicas, métricas de rendimiento, y ventajas comparativas sobre métodos de fabricación alternativos.

Principios operativos y flujo de trabajo

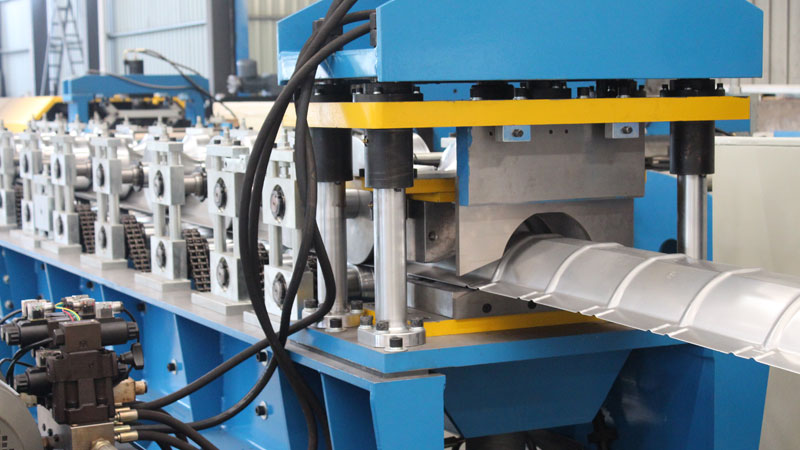

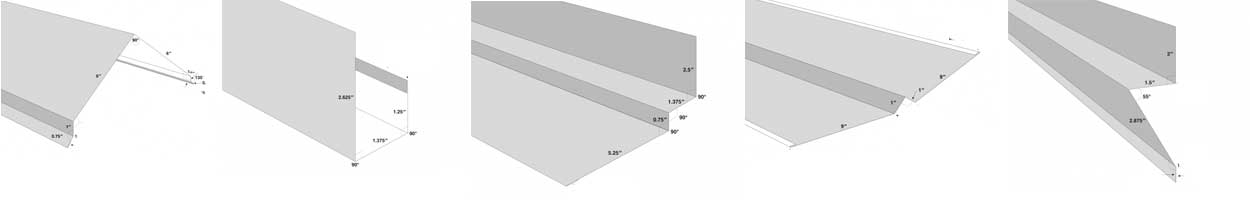

La máquina perfiladora de cumbreras funciona mediante un proceso sistemático que garantiza una producción constante de cumbreras de alta calidad.. El flujo de trabajo comienza con un coche de carga de bobina (opcional) que carga la bobina de metal en un desenrollador, que puede ser pasivo o automático, dependiendo de la configuración de la máquina. El desbobinador desenrolla la bobina., alimentándolo en un mesa de alimentación y guía que alinea el material para una formación precisa. Un opcional unidad de cobertura de filmación Aplica capas protectoras para mejorar la resistencia a la corrosión.. El núcleo del proceso es el sistema de perfilado, donde una serie de rodillos moldean progresivamente el metal hasta obtener el perfil de cumbrera deseado. Para diseños específicos, a unidad de punzonado escalonado crea perforaciones o ranuras según sea necesario. Postformado, a sistema de postcorte hidráulico o motorizado recorta la cumbrera a la longitud especificada. Finalmente, El producto terminado se recoge a través de un partidario manual o un automatizado maestro de pila. Este proceso simplificado garantiza un alto rendimiento, normalmente van desde 10 a 30 metros por minuto, dependiendo de las especificaciones de la máquina. La precisión de cada etapa minimiza el desperdicio de material., con tasas de desperdicio a menudo por debajo 2%, y garantiza una precisión dimensional de ±0,5 mm.

Especificaciones técnicas y parámetros

Comprender las capacidades de las máquinas perfiladoras de cumbreras., Es imprescindible examinar sus especificaciones técnicas.. La siguiente tabla describe los parámetros típicos para una máquina perfiladora de cumbreras estándar., con variaciones basadas en la personalización:

| Parámetro | Especificación |

|---|---|

| Tipo de material | Acero galvanizado, aluminio, acero inoxidable, o acero recubierto de color |

| Espesor del material | 0.3–0,8 milímetros (estándar), arriba a 1.2 mm para modelos de servicio pesado |

| Ancho del material | 300–600 milímetros (personalizable según el perfil) |

| Velocidad de formación | 10–30 m/yo (Ajustable según la potencia del motor y la complejidad del perfil.) |

| Estaciones de rodillos | 12–18 estaciones (varía según el diseño del perfil) |

| Material del rodillo | 45# Acero con revestimiento de cromo o Cr12MOV para mayor durabilidad. |

| Sistema de corte | Cizalla hidráulica o accionada por servomotor., con tolerancia de corte de ±0,5 mm |

| Fuente de alimentación | 380V/50Hz/trifásico (personalizable a 220 V u otros estándares) |

| Potencia del motor principal | 5.5–11 kilovatios (dependiendo del espesor del material y la velocidad de formación) |

| Energía de la estación hidráulica | 3–5,5 kilovatios |

| Sistema de control | SOCIEDAD ANÓNIMA (Controlador lógico programable) con interfaz de pantalla táctil |

| Peso de la máquina | 3–8 toneladas (varía según el tamaño y la configuración de la máquina) |

| Dimensiones de la máquina | 6–10 metros (l) x 1,5–2m (W.) incógnita 1.5 metro (h) |

Estas especificaciones resaltan la versatilidad de la máquina en el manejo de diversos materiales y espesores., haciéndolo adecuado para diversas aplicaciones de techado. El sistema de control PLC garantiza un funcionamiento preciso, con márgenes de error por debajo 0.1% para precisión de longitud y perfil, Mejorar la confiabilidad en la producción de alto volumen..

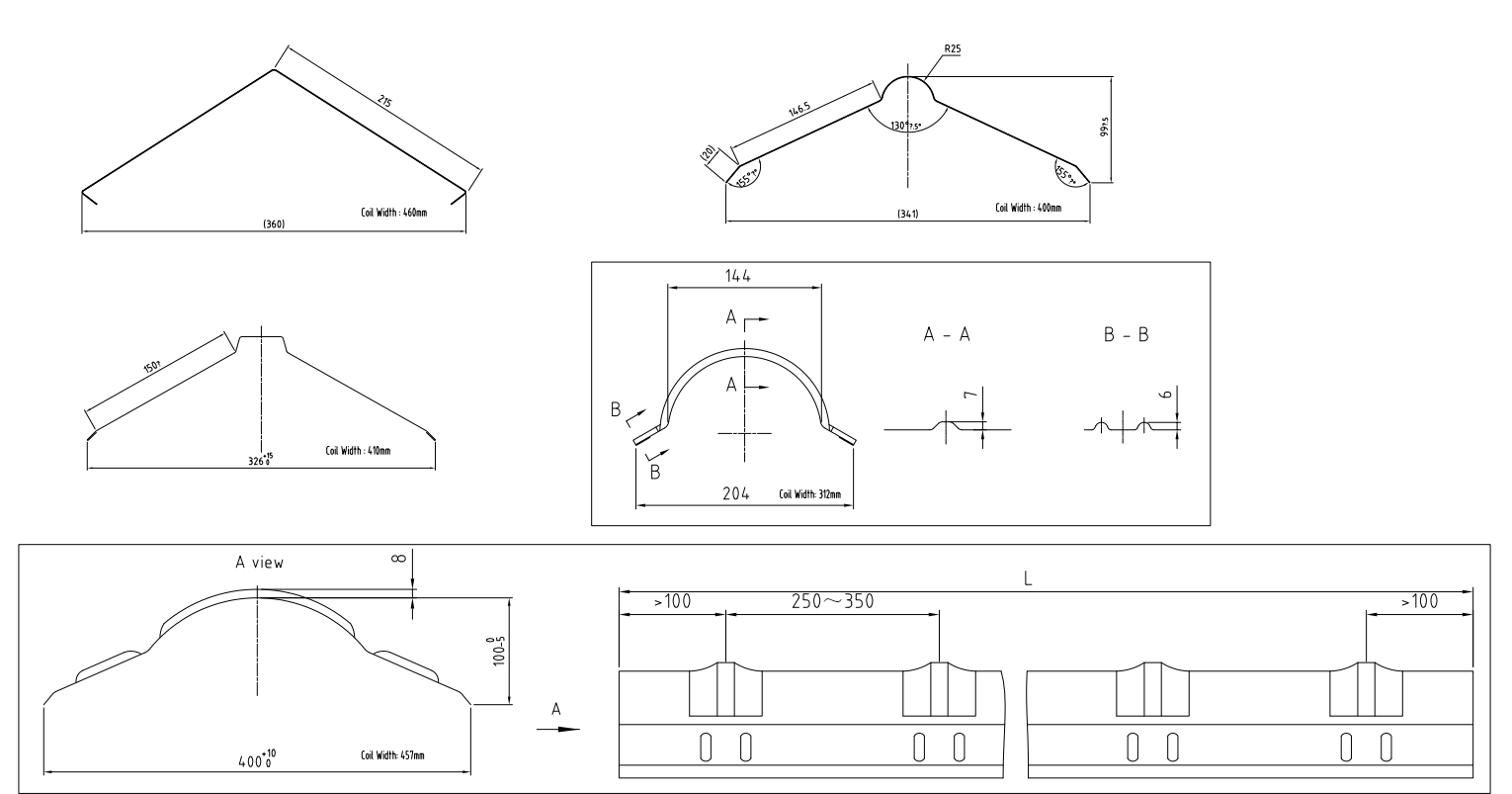

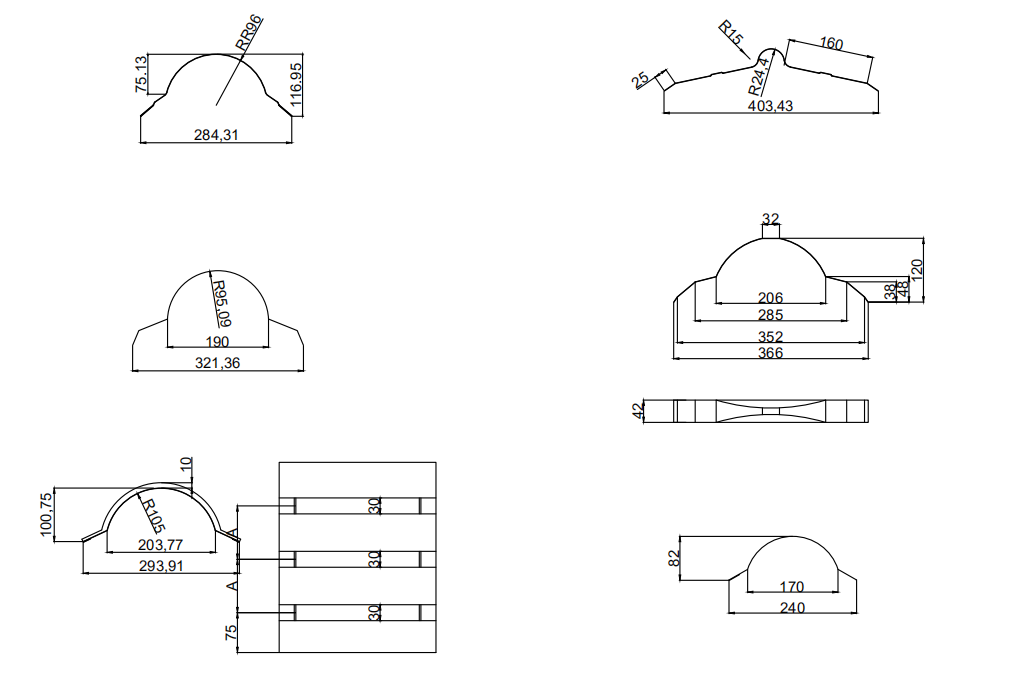

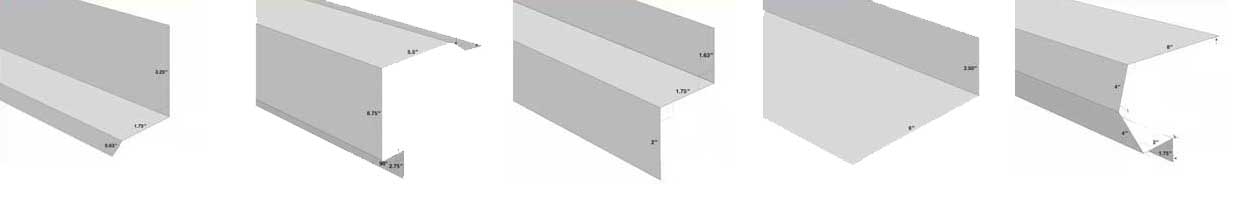

Perfil de cresta

Dibujo de diseño de línea de realización de coronación de crestas

Análisis comparativo: Perfilado vs.. Métodos tradicionales

La producción de cumbreras también se puede lograr mediante doblado manual., prensa de frenado, o extrusión. Sin embargo, El perfilado ofrece claras ventajas.. A continuación se proporciona un análisis comparativo.:

| Criterios | perfilado | Doblado Manual | Prensa de freno |

|---|---|---|---|

| Velocidad de producción | 10–30 m/yo | 1–2 m/yo | 5–10 m/l |

| Desperdicio de materiales | <2% | 5–10% | 3–5% |

| Precisión dimensional | ±0,5mm | ±2–3 mm | ±1 milímetro |

| Requisito laboral | 1–2 operadores | 3–5 operadores | 2–3 operadores |

| Flexibilidad de personalización | Alto (rodillos ajustables y PLC) | Bajo (ajustes manuales) | Moderado (cambios de herramientas requeridos) |

| Inversión inicial | Alto ($20,000–$100.000) | Bajo ($1,000–$5,000) | Moderado ($10,000–$50,000) |

| Costo de mantenimiento | Moderado (lubricación regular, controles de rodillos) | Bajo (equipo minimo) | Moderado (mantenimiento del sistema hidraulico) |

El perfilado destaca por su velocidad, exactitud, y escalabilidad, haciéndolo ideal para la producción a gran escala. Doblado manual, aunque rentable para lotes pequeños, Carece de precisión y requiere mucha mano de obra.. La prensa plegadora ofrece un término medio pero requiere cambios frecuentes de herramientas para diferentes perfiles., reduciendo la eficiencia. Los datos de estudios de la industria indican que el perfilado reduce los costos de producción entre un 20% y un 30% en comparación con la prensa plegadora para tiradas de gran volumen que exceden 10,000 metros anuales.

Consideraciones materiales y métricas de rendimiento

La elección del material afecta significativamente el rendimiento de las cumbreras producidas por máquinas perfiladoras.. Acero galvanizado (límite elástico: 235–345MPa) Es el más común debido a su resistencia a la corrosión y rentabilidad., con una vida útil típica de 20 a 30 años en climas moderados. Aluminio (límite elástico: 90–150MPa) Es más ligero y más resistente a la corrosión, pero cuesta entre un 20% y un 40% más.. Acero inoxidable (límite elástico: 300–600MPa) Se utiliza para aplicaciones premium debido a su durabilidad superior, pero es entre un 50% y un 80% más caro que el acero galvanizado.. El acero recubierto de color mejora la estética pero requiere un manejo cuidadoso para evitar daños en la superficie durante el conformado..

Las métricas de rendimiento para cumbreras incluyen resistencia a la tracción, resistencia a la intemperie, y eficiencia de instalación. Las cumbreras laminadas suelen alcanzar resistencias a la tracción de 300 a 500 MPa., dependiendo del material. La resistencia a la intemperie se cuantifica mediante los resultados de la prueba de niebla salina., con acero galvanizado que dura entre 500 y 1000 horas antes del inicio de la corrosión, en comparación con las 1.500-2.000 horas del acero inoxidable. La eficiencia de la instalación se mejora mediante un perfilado preciso, reduciendo los ajustes en sitio hasta en 40% en comparación con tapas dobladas manualmente.

Desafíos e innovaciones

A pesar de sus ventajas, Las máquinas perfiladoras de cumbreras enfrentan desafíos, incluyendo altos costos iniciales y la necesidad de operadores capacitados para administrar sistemas PLC complejos. Las inconsistencias en la alimentación del material pueden provocar defectos en el perfil., requiriendo calibración regular. Las innovaciones están abordando estos problemas. Por ejemplo, Los sistemas servoaccionados avanzados mejoran la precisión de corte a ±0,2 mm., y la alineación automatizada del material reduce el tiempo de preparación entre un 15 % y un 20 %. Los desarrollos recientes en máquinas perfiladoras híbridas integran el escaneo 3D para monitorear la precisión del perfil en tiempo real, reducir las tasas de defectos por debajo 0.5%. Además, Los diseños ecológicos incorporan motores energéticamente eficientes., Reducir el consumo de energía entre un 10% y un 15% en comparación con los modelos tradicionales..

Las máquinas perfiladoras de cumbreras representan la cúspide de la precisión y la eficiencia en la fabricación de componentes para tejados.. Su capacidad para producir alta calidad, Las cumbreras personalizadas a escala las hacen indispensables en la construcción moderna.. Aprovechando los sistemas de control avanzados, materiales duraderos, y diseños innovadores, Estas máquinas superan a los métodos tradicionales en velocidad., exactitud, y rentabilidad. A medida que la industria evoluciona, Los avances continuos en automatización y ciencia de materiales mejorarán aún más sus capacidades., asegurando que satisfagan las crecientes demandas de sistemas de techado sostenibles y resilientes. Para partes interesadas que buscan soluciones para techos de alto rendimiento, Invertir en una máquina perfiladora de cumbreras ofrece un equilibrio convincente de calidad., eficiencia, y valor a largo plazo.