مقدمه ای بر دستگاه شکل دهی رول ورق دولایه

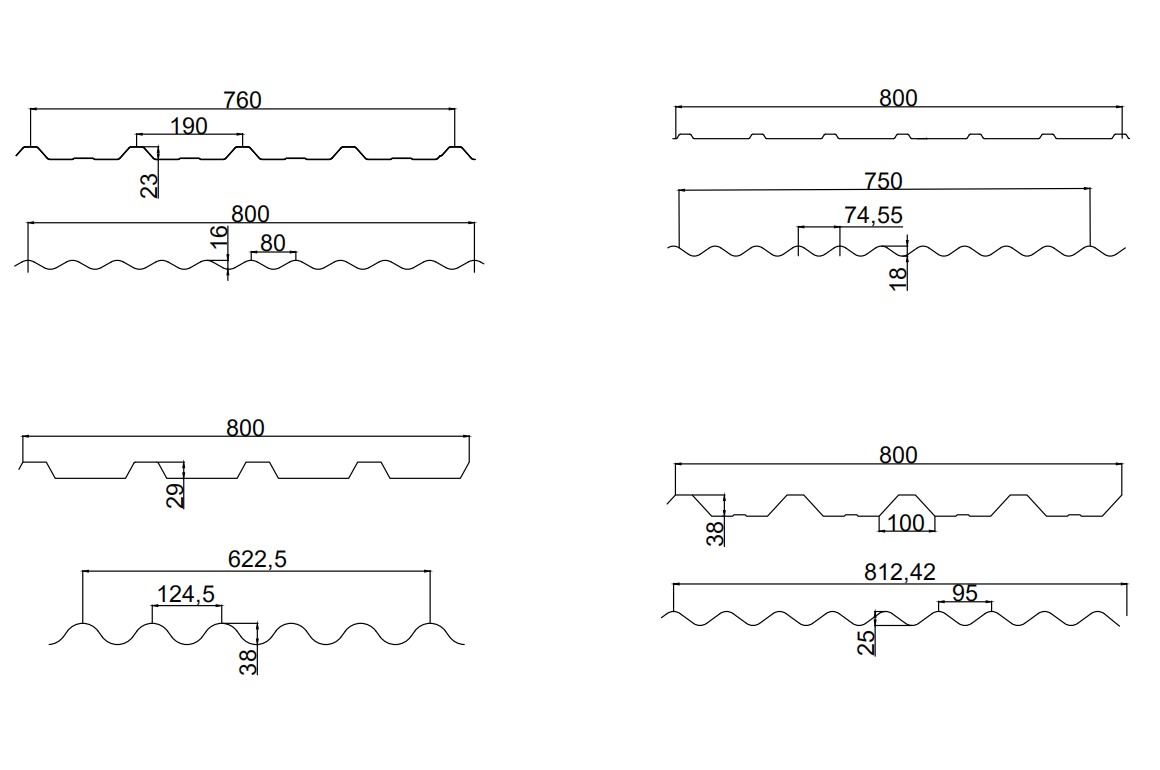

دستگاه رول شکل دهی ورق موجدار دو لایه نشان دهنده پیشرفت قابل توجهی در فناوری ساخت مدرن است, به طور خاص برای تولید ورق های فلزی راه راه مورد استفاده در ساخت و ساز طراحی شده است, سقف, و کاربردهای روکش فلزی. این ماشین به گونه ای مهندسی شده است که دو نقشه نمایه مجزا را در یک واحد تولید کند, ارائه راه حلی همه کاره و کم مصرف در مقایسه با کارکردن دو ماشین مجزا. با ادغام دو فرآیند رول فرمینگ, فضای کف را بهینه می کند, سرمایه گذاری را کاهش می دهد, و کارایی عملیاتی را افزایش می دهد. ماشین در هر زمان بر اساس اصل تولید تک لایه کار می کند, به این معنی که تنها یک نمایه می تواند در طول یک چرخه تشکیل شود. یکی از ویژگی های کلیدی گنجاندن مکانیزم کلاچ است, معمولاً در یک طرف دستگاه قرار می گیرد, که به اپراتورها اجازه می دهد تا با تنظیم چرخ دسته، بین پروفایل ها جابجا شوند. این طراحی نه تنها انتقال بین پروفایل ها را ساده می کند بلکه زمان خرابی را نیز به حداقل می رساند, آن را به یک انتخاب مقرون به صرفه برای تولید کنندگان تبدیل می کند. قابلیت تولید پروفیل های متنوع, مانند ورق های راه راه و دیگر طرح های سفارشی, نیازهای مختلف صنعتی را برآورده می کند, از پانل های سقفی سبک تا اجزای ساختاری سنگین. این مقاله به بررسی مشخصات فنی می پردازد, مکانیک عملیاتی, ملاحظات مادی, و تجزیه و تحلیل عملکرد دستگاه رول شکل دهی ورق موجدار دو لایه, ارائه درک جامعی از قابلیت ها و کاربردهای آن.

سازگاری مواد و ملاحظات ساختاری

دستگاه رول شکل دهی ورق موجدار دو لایه برای پردازش طیف وسیعی از مواد طراحی شده است, از جمله کویل های گالوانیزه, آهن گالوانیزه از پیش رنگ شده (PPGI), و کویل فولاد کربنی, با ضخامت هایی که معمولاً از 0.3 به 0.8 میلی متر. قدرت تسلیم این مواد بین آنها متفاوت است 250 و 550 MPa, در حالی که تنش کششی از G350 MPa تا G550 MPa است, سازگار با برنامه های کاربردی استاندارد و با مقاومت بالا. انتخاب مواد حیاتی است, زیرا مستقیماً بر دوام تأثیر می گذارد, ظرفیت باربری, و مقاومت در برابر خوردگی محصول نهایی. به عنوان مثال, کویل های گالوانیزه محافظت عالی در برابر زنگ زدگی را ارائه می دهند, آنها را برای کاربردهای فضای باز مانند سقف در شرایط آب و هوایی سخت ایده آل می کند. غلتک ها, معمولا از فولاد ساخته می شود #45 یا GCr15, برای اطمینان از شکلگیری یکنواخت بدون به خطر انداختن یکپارچگی مواد، مهندسی دقیقی دارند. ساختار ایستگاه, که می تواند یک پانل دیواری باشد, آهن آهنگری, یا طراحی پایه توری, پایداری لازم را برای مقابله با تنش های شکل دهی با سرعت بالا فراهم می کند. هر نوع ساختار دارای معاوضه هایی است: ایستگاه های پانل دیواری مقرون به صرفه و سفت و سخت هستند, در حالی که ایستگاه های آهن فورج دوام برتر را برای عملیات های سنگین ارائه می دهند. توانایی ماشین برای رسیدگی به خواص مختلف مواد و پیکربندیهای ساختاری، بر سازگاری آن تاکید میکند., آن را برای تولید همه چیز از روکش های سبک تا پانل های صنعتی مقاوم مناسب می کند.

مکانیک عملیاتی و تحلیل عملکرد

کارایی عملیاتی دستگاه رول فرمینگ ورق موجدار دولایه به اجزای فنی و طراحی آن بستگی دارد.. دستگاه به طور معمول ویژگی های 20 به 23 تشکیل ایستگاه ها, بسته به پیچیدگی پروفایل, که به طور متوالی سیم پیچ فلزی را به شکل پروفیل راه راه یا سفارشی مورد نظر در می آورند. سرعت اسمی شکل دهی از 10 به 25 متر در دقیقه, قابل تنظیم بر اساس نیازهای تولید, ضخامت مواد, و پیچیدگی پروفایل. سیستم درایو, به صورت زنجیره ای یا گیربکس در دسترس است, نقش اساسی در اجرا دارد. درایوهای زنجیره ای ساده تر و مقرون به صرفه تر هستند, مناسب برای کاربردهای استاندارد, در حالی که درایوهای گیربکس دقت و دوام بالاتری را برای کارهای سخت ارائه می دهند. موتور ماشین اصلی, اغلب یک برند چینی-آلمانی یا زیمنس است, قدرت قابل اعتمادی را ارائه می دهد, تضمین عملکرد منسجم. کنترل از طریق یک سیستم PLC مدیریت می شود, با مارک هایی مانند پاناسونیک یا زیمنس که برنامه ریزی دقیقی برای سرعت ارائه می دهند, برش دادن, و تعویض پروفایل. اینورتر, به طور معمول یاسکاوا, سرعت موتور را تنظیم می کند, بهینه سازی مصرف انرژی و دقت شکل گیری. سیستم های برش می توانند پس از برش یا پیش برش باشند, با گزینه های هیدرولیک که تمیزی را تضمین می کند, برش های دقیق. این ترکیبی از مکانیک های پیشرفته و سیستم های کنترل دستگاه را قادر می سازد تا به توان عملیاتی بالایی دست یابد, تکرارپذیری, و کیفیت, پاسخگویی به نیازهای سختگیرانه تولید مدرن.

مشخصات فنی و گزینه های سفارشی سازی

جدول زیر مشخصات فنی کلیدی و ویژگی های اختیاری دستگاه رول فرمینگ ورق موجدار دولایه را نشان می دهد., انعطاف پذیری و سازگاری آن را برجسته می کند:

| خیر. | مورد | مشخصات | اختیاری |

|---|---|---|---|

| 1 | مواد مناسب | تایپ کنید: کویل گالوانیزه, PPGI, کویل فولاد کربنی ضخامت (میلی متر): 0.3-0.8 قدرت تسلیم: 250-550 MPa تنش کششی (MPa): G350-G550 |

|

| 2 | سرعت شکل دهی اسمی | 10-25 m/my | یا با توجه به نیاز شما |

| 3 | ایستگاه های شکل دهی | 20-23 | با توجه به مشخصات شما |

| 4 | دکویل | دیکویلر دستی | دیکویلر هیدرولیک یا دیکویلر دو سر |

| 5 | موتور ماشین اصلی | برند چینی آلمانی | زیمنس |

| 6 | نام تجاری PLC | پاناسونیک | زیمنس |

| 7 | برند اینورتر | یاسکاوا | |

| 8 | سیستم رانندگی | درایو زنجیر | درایو گیربکس |

| 9 | مواد غلطک | فولاد #45 | GCr15 |

| 10 | ساختار ایستگاه | ایستگاه پانل دیواری | ایستگاه آهن جعلی یا ساختار پایه توری |

| 11 | سیستم پانچ | خیر | ایستگاه پانچ هیدرولیک یا پرس پانچ |

| 12 | سیستم برش | پس از برش | پیش برش |

| 13 | نیاز منبع تغذیه | 380V 60 هرتز | یا با توجه به نیاز شما |

| 14 | رنگ ماشین | آبی صنعتی | یا با توجه به نیاز شما |

این جدول پتانسیل سفارشی سازی دستگاه را نشان می دهد, به کاربران این امکان را می دهد تا انواع decoiler را خیاط کنند, مارک های موتور, سیستم های درایو, و حتی رنگ ماشین برای نیازهای خاص. به عنوان مثال, یک دیکویلر هیدرولیک کارایی کویل های بزرگتر را افزایش می دهد, در حالی که یک جعبه دنده برای کارهای با دقت بالا مناسب است. چنین انعطاف پذیری تضمین می کند که دستگاه می تواند برای محیط های تولید متنوع بهینه شود.

برنامه های کاربردی و چشم انداز آینده

دستگاه رول فرمینگ ورق موجدار دو لایه به طور گسترده در صنعت ساخت و ساز استفاده می شود, تولید ورق های موجدار برای سقف, روکش دیوار, و پانل های ساختاری. توانایی آن در ایجاد دو نمایه مجزا در یک واحد، آن را برای تولیدکنندگانی که هدفشان تنوع بخشیدن به محصولات خود بدون سرمایهگذاری در چندین ماشین است، ارزشمند میکند.. کارایی دستگاه, توسط سرعت های شکل دهی قابل تنظیم هدایت می شود, کنترل پیشرفته PLC, و سیستم های برش قوی, خروجی با کیفیت بالا را با حداقل ضایعات تضمین می کند. از منظر علمی, طراحی دستگاه توزیع تنش مواد را در حین شکلدهی بهینه میکند, کاهش عیوب مانند تاب برداشتن یا ترک خوردگی. پیشرفتهای آینده ممکن است بر ادغام حسگرهای هوشمند و فناوری اینترنت اشیا برای نظارت بر عملکرد در زمان واقعی تمرکز کند, پیش بینی نیازهای تعمیر و نگهداری, و اتوماسیون را افزایش دهید. علاوه بر این, بهبود در مواد غلتکی و پوششها میتواند عمر مفید را افزایش دهد و حتی با مواد با استحکام بالاتر کار کند.