مقدمه ای بر ماشین های شکل دهی درپوش ریج

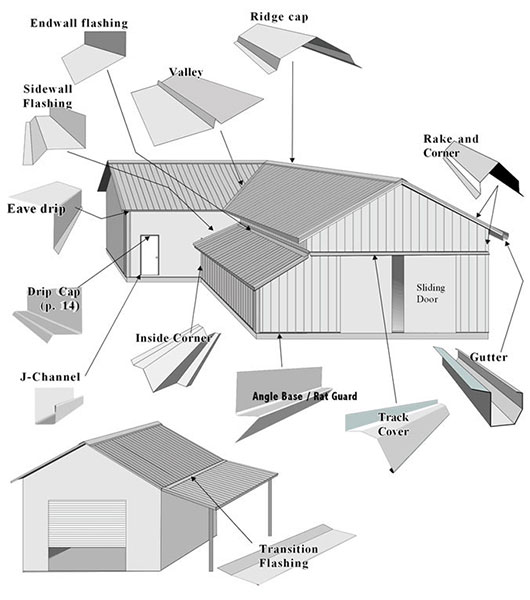

دستگاههای رولفرمینگ ریج درپوش تجهیزات تخصصی هستند که برای تولید کلاهکهای رج طراحی شدهاند, که اجزای حیاتی در سیستم های سقف هستند. این ماشینها سیمپیچهای فلزی را به کلاهکهای برآمدگی با شکل دقیق تبدیل میکنند که نوک را که در آن دو شیب سقف به هم میرسند، میپوشاند., اطمینان از مهر و موم ضد آب و پرداخت زیبایی. کلاهک های پشته برای محافظت از ساختمان ها در برابر عوامل محیطی ضروری هستند, مانند نفوذ آب باران, و افزایش دوام ساختاری. بر خلاف روش های سنتی سقف, رول فرمینگ دقت بالایی را ارائه می دهد, بهره وری, و سفارشی سازی, آن را به یک انتخاب ارجح در ساخت و ساز مدرن تبدیل می کند. این مقاله جزئیاتی را ارائه می دهد, تجزیه و تحلیل علمی ماشین های رول شکل دهی کلاهک رج, از جمله اصول عملیاتی آنها, مشخصات فنی, معیارهای عملکرد, و مزایای نسبی نسبت به روشهای تولید جایگزین.

اصول عملیاتی و گردش کار

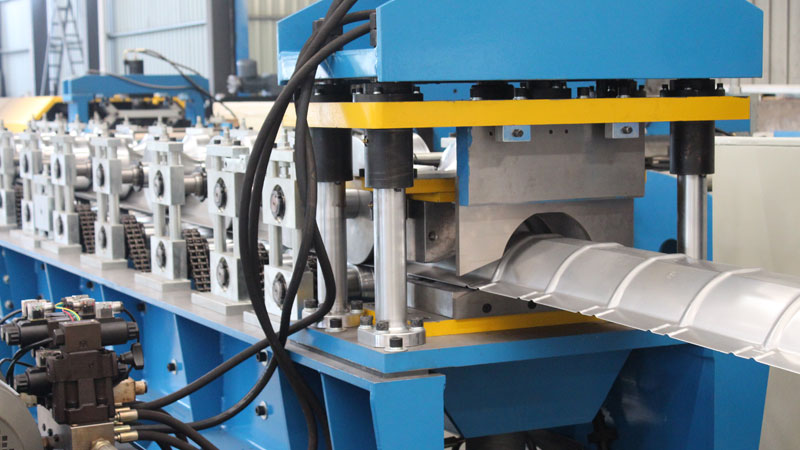

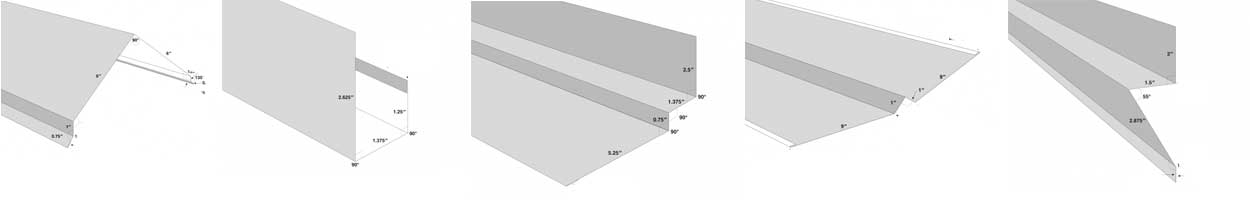

دستگاه رول شکل دهی کلاهک پشتی از طریق یک فرآیند سیستماتیک عمل می کند که تولید مداوم کلاهک های رج با کیفیت بالا را تضمین می کند.. گردش کار با a شروع می شود ماشین شارژ کویل (اختیاری) که سیم پیچ فلزی را روی یک بار می کند decoiler, که می تواند غیرفعال یا خودکار باشد, بسته به پیکربندی دستگاه. دیکویلر سیم پیچ را باز می کند, تغذیه آن به a میز تغذیه و راهنمایی که مواد را برای شکل دهی دقیق تراز می کند. یک اختیاری واحد پوشش فیلمبرداری لایه های محافظ را برای افزایش مقاومت در برابر خوردگی اعمال می کند. هسته اصلی فرآیند است سیستم رول فرمینگ, جایی که یک سری غلتک به تدریج فلز را به شکل پروفیل کلاهک پشته مورد نظر در می آورد. برای طرح های خاص, الف واحد پانچ مرحله ای در صورت لزوم سوراخ یا شکاف ایجاد می کند. پس از تشکیل, الف سیستم پس از برش هیدرولیک یا موتوری کلاهک پشته را به طول مشخص شده برش می دهد. در نهایت, محصول نهایی از طریق a جمع آوری می شود پشتیبان دستی یا خودکار stackmaster. این فرآیند ساده، توان عملیاتی بالایی را تضمین می کند, به طور معمول از 10 به 30 متر در دقیقه, بسته به مشخصات دستگاه. دقت هر مرحله ضایعات مواد را به حداقل می رساند, با نرخ قراضه اغلب پایین تر 2%, و دقت ابعاد را در 0.5± میلی متر تضمین می کند.

مشخصات فنی و پارامترها

برای درک قابلیتهای دستگاههای رولفرمینگ رج کلاهک, بررسی مشخصات فنی آنها ضروری است. جدول زیر پارامترهای معمولی را برای دستگاه رول فرمینگ کلاهک رج استاندارد نشان می دهد, با تغییرات بر اساس سفارشی سازی:

| پارامتر | مشخصات |

|---|---|

| نوع مواد | فولاد گالوانیزه, آلومینیوم, فولاد ضد زنگ, یا فولاد رنگی |

| ضخامت مواد | 0.3-0.8 میلی متر (استاندارد), تا 1.2 میلی متر برای مدل های سنگین |

| عرض مواد | 300-600 میلی متر (قابل تنظیم بر اساس پروفایل) |

| سرعت شکل گیری | 10-30 متر بر من (قابل تنظیم بر اساس قدرت موتور و پیچیدگی مشخصات) |

| ایستگاه های غلتکی | 12-18 ایستگاه (با طراحی پروفایل متفاوت است) |

| مواد غلتکی | 45# فولاد با روکش کروم یا Cr12MOV برای دوام بیشتر |

| سیستم برش | برش هیدرولیک یا موتور سروو رانده, با تحمل برش ± 0.5 میلی متر |

| منبع تغذیه | 380V/50Hz/3Phase (قابل تنظیم بر روی 220 ولت یا استانداردهای دیگر) |

| قدرت موتور اصلی | 5.5– 11 کیلو وات (بسته به ضخامت مواد و سرعت شکل گیری) |

| برق ایستگاه هیدرولیک | 3-5.5 کیلو وات |

| سیستم کنترل | PLC (کنترل کننده منطقی قابل برنامه ریزی) با رابط صفحه نمایش لمسی |

| وزن دستگاه | 3-8 تن (بسته به اندازه و پیکربندی دستگاه متفاوت است) |

| ابعاد ماشین | 6-10 متر (L) x 1.5-2 متر (دبلیو) x 1.5 متر (اچ) |

این مشخصات تطبیق پذیری دستگاه را در کار با مواد و ضخامت های مختلف برجسته می کند, آن را برای کاربردهای مختلف سقف مناسب می کند. سیستم کنترل PLC عملکرد دقیق را تضمین می کند, با حاشیه خطا در زیر 0.1% برای دقت طول و پروفیل, افزایش قابلیت اطمینان در تولید با حجم بالا.

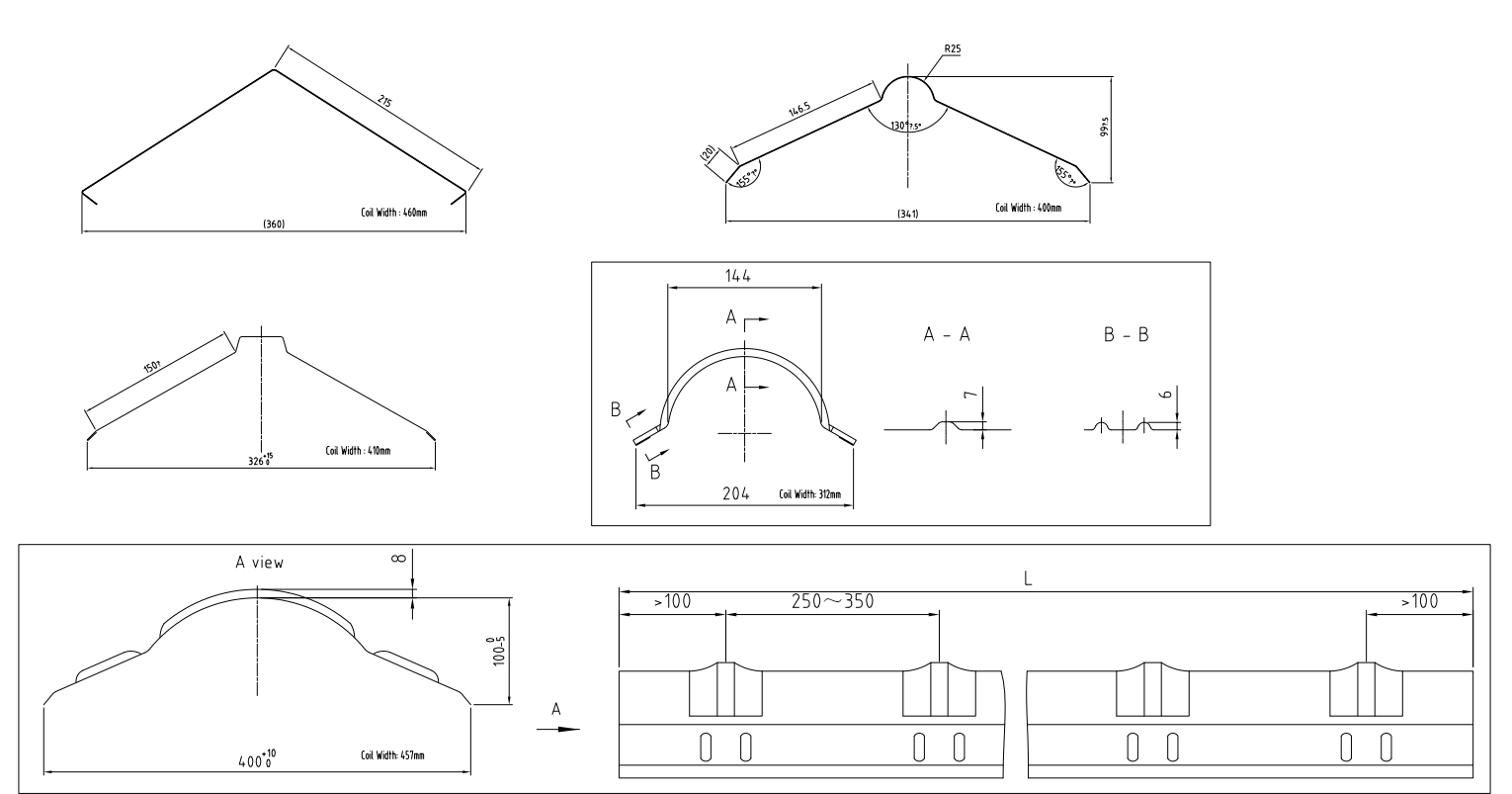

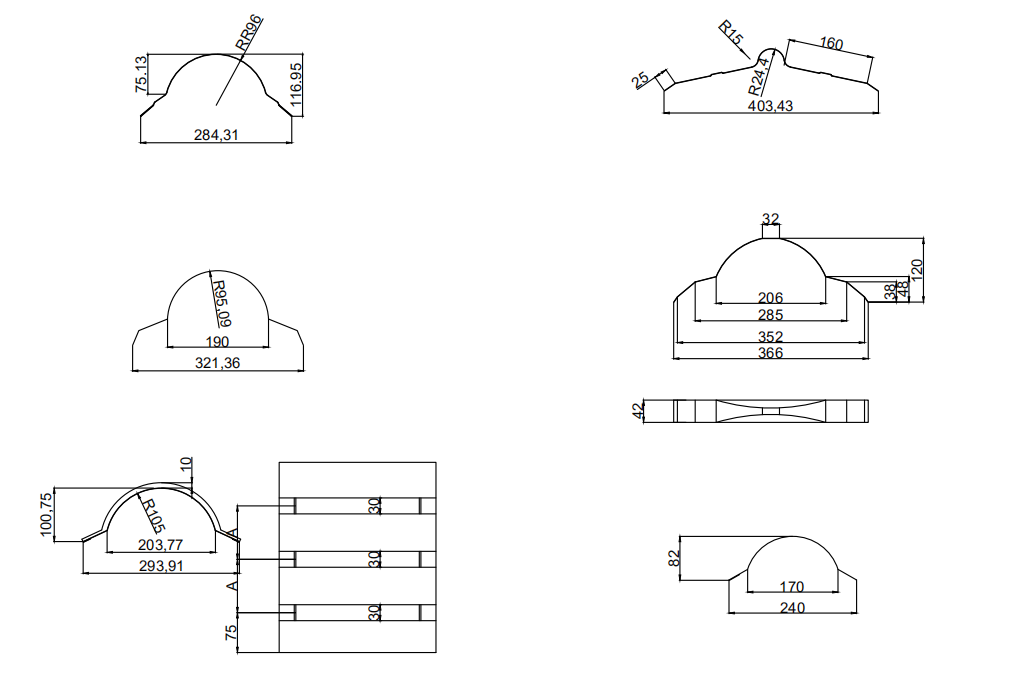

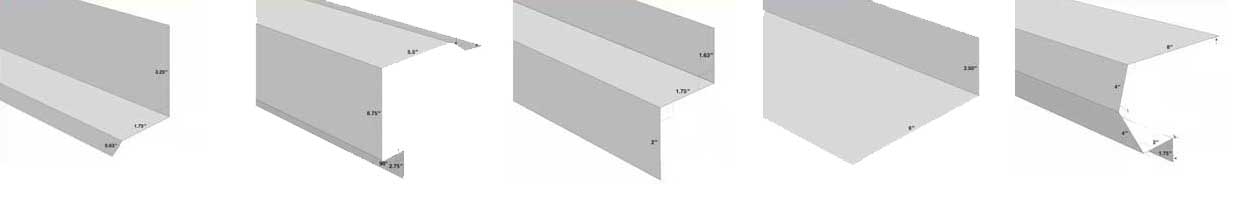

مشخصات کلاهک ریج

دربندی خط الراس ساخت طرح بندی خط

تحلیل مقایسه ای: رول فرمینگ در مقابل. روش های سنتی

تولید کلاهک پشته را می توان از طریق خمش دستی نیز به دست آورد, ترمز را فشار دهید, یا اکستروژن. با این حال, رول شکل دهی مزایای مشخصی را ارائه می دهد. تحلیل مقایسه ای در زیر ارائه شده است:

| معیارها | رول فرمینگ | خم شدن دستی | ترمز را فشار دهید |

|---|---|---|---|

| سرعت تولید | 10-30 متر بر من | 1-2 متر بر من | 5-10 متر در من |

| زباله های مواد | <2% | 5– 10% | 3-5٪ |

| دقت ابعادی | ± 0.5 میلی متر | ± 2-3 میلی متر | ± 1 میلی متر |

| نیاز نیروی کار | 1-2 اپراتور | 3-5 اپراتور | 2-3 اپراتور |

| انعطاف پذیری سفارشی سازی | بالا (غلطک های قابل تنظیم و PLC) | کم (تنظیمات دستی) | متوسط (تغییرات ابزار مورد نیاز) |

| سرمایه گذاری اولیه | بالا ($20,000– 100000 دلار) | کم ($1,000– 5000 دلار) | متوسط ($10,000– 50000 دلار) |

| هزینه تعمیر و نگهداری | متوسط (روانکاری منظم, چک های غلتکی) | کم (حداقل تجهیزات) | متوسط (تعمیر و نگهداری سیستم هیدرولیک) |

رول فرمینگ در سرعت عالی است, دقت, و مقیاس پذیری, آن را برای تولید در مقیاس بزرگ ایده آل می کند. خم شدن دستی, در حالی که برای دسته های کوچک مقرون به صرفه است, دقت ندارد و کار فشرده است. پرس ترمز یک حد وسط ارائه می دهد اما نیاز به تغییرات مکرر ابزار برای پروفایل های مختلف دارد, کاهش کارایی. دادههای حاصل از مطالعات صنعتی نشان میدهد که رولفرمینگ هزینههای تولید را 20 تا 30 درصد در مقایسه با پرس ترمز برای دویدن با حجم بالا کاهش میدهد. 10,000 متر سالانه.

ملاحظات مواد و معیارهای عملکرد

انتخاب مواد به طور قابل توجهی بر عملکرد کلاهک های رج تولید شده توسط دستگاه های رول فرمینگ تأثیر می گذارد. فولاد گالوانیزه (قدرت تسلیم: 235– 345 مگاپاسکال) به دلیل مقاومت در برابر خوردگی و مقرون به صرفه بودن، رایج ترین است, با طول عمر معمولی 20 تا 30 سال در آب و هوای معتدل. آلومینیوم (قدرت تسلیم: 90– 150 مگاپاسکال) سبک تر و مقاوم تر در برابر خوردگی است اما 20 تا 40 درصد بیشتر هزینه دارد. فولاد ضد زنگ (قدرت تسلیم: 300-600 مگاپاسکال) به دلیل دوام برتر برای کاربردهای درجه یک استفاده می شود، اما 50 تا 80٪ گران تر از فولاد گالوانیزه است.. فولاد با پوشش رنگی زیبایی شناسی را بهبود می بخشد، اما برای جلوگیری از آسیب سطح در هنگام شکل دهی، نیاز به رسیدگی دقیق دارد.

معیارهای عملکرد برای کلاهک های پشته شامل استحکام کششی, مقاومت در برابر آب و هوا, و راندمان نصب. کلاهک های رول شکل معمولاً به استحکام کششی 300 تا 500 مگاپاسکال دست می یابند., بسته به مواد. مقاومت در برابر آب و هوا با نتایج آزمایش اسپری نمک اندازه گیری می شود, با فولاد گالوانیزه که 500 تا 1000 ساعت قبل از شروع خوردگی دوام می آورد, در مقایسه با 1500 تا 2000 ساعت برای فولاد ضد زنگ. راندمان نصب با فرم دهی دقیق رول بهبود می یابد, کاهش تنظیمات در محل تا 40% در مقایسه با کلاهک های خم شده دستی.

چالش ها و نوآوری ها

با وجود مزایای آنها, ماشینهای رولسازی کلاهک با چالشهایی روبرو هستند, از جمله هزینه های اولیه بالا و نیاز به اپراتورهای ماهر برای مدیریت سیستم های پیچیده PLC. ناهماهنگی مواد خوراکی می تواند منجر به نقص پروفیل شود, نیاز به کالیبراسیون منظم. نوآوری ها به این مسائل می پردازند. به عنوان مثال, سیستم های پیشرفته سروو رانده دقت برش را تا ± 0.2 میلی متر بهبود می بخشد, و تراز خودکار مواد زمان نصب را 15 تا 20 درصد کاهش می دهد.. پیشرفتهای اخیر در ماشینهای ترکیبی رولساز، اسکن سهبعدی را برای نظارت بر دقت نمایه در زمان واقعی یکپارچه میکند., کاهش نرخ نقص به زیر 0.5%. علاوه بر این, طرح های سازگار با محیط زیست از موتورهای کم مصرف استفاده می کنند, کاهش مصرف برق 10 تا 15 درصد در مقایسه با مدل های سنتی.

ماشینهای رولفرمینگ کلاهک پشته نشاندهنده اوج دقت و کارایی در ساخت قطعات سقفی هستند.. توانایی آنها در تولید با کیفیت بالا, سرپوش های سفارشی شده در مقیاس آنها را در ساخت و ساز مدرن ضروری می کند. با استفاده از سیستم های کنترل پیشرفته, مواد بادوام, و طرح های نوآورانه, این ماشین ها از نظر سرعت از روش های سنتی بهتر عمل می کنند, دقت, و مقرون به صرفه بودن. همانطور که صنعت پیشرفت می کند, پیشرفت های مداوم در اتوماسیون و علم مواد، قابلیت های آنها را بیشتر خواهد کرد, اطمینان حاصل شود که آنها نیازهای رو به رشد سیستم های سقف پایدار و انعطاف پذیر را برآورده می کنند. برای سهامدارانی که به دنبال راه حل های سقف با عملکرد بالا هستند, سرمایه گذاری در دستگاه رول شکل دهی کلاهک رج، تعادل قانع کننده ای از کیفیت را ارائه می دهد, بهره وری, و ارزش بلند مدت.