مقدمه ای بر فناوری رول فرمینگ پانل سقفی

دستگاههای رولفرمینگ پانل سقف، سیستمهای ساخت پیشرفتهای هستند که برای سرعت بالا مهندسی شدهاند., تولید خودکار ورق های راه راه سقف, پانل های سایدینگ, و کفپوش. این ماشین ها در صنعت ساخت و ساز بسیار مهم هستند, امکان تولید انبوه سقف فلزی و پانل های دیواری با کیفیت بالا با دقت و کارایی. با تبدیل سیم پیچ های فلزی تخت به پانل های پروفیلی از طریق یک فرآیند خمش مداوم, ماشینهای رولفرمینگ اجزای ساختاری را ارائه میدهند که استانداردهای سختگیرانه صنعت را برآورده میکنند. این فناوری مکانیکی را ادغام می کند, هیدرولیک, و سیستم های الکترونیکی برای دستیابی به سرعت های تولید اعم از 20 به 60 متر در دقیقه, با گزینه هایی برای سفارشی سازی مطابق با نیازهای مختلف پروفایل. این مقاله به بررسی اصول علمی می پردازد, مشخصات فنی, و دینامیک عملیاتی ماشینهای رولفرمینگ پانل سقفی, ارائه تجزیه و تحلیل دقیق از طراحی آنها, ملاحظات مادی, و معیارهای عملکرد.

فرآیند شکل دهی رول بر اساس اصول تغییر شکل پلاستیک است, که در آن ورق های فلزی به تدریج از طریق یک سری غلتک بدون به خطر انداختن خواص مکانیکی آنها شکل می گیرند. این روش شکلدهی سرد حداقل ضایعات مواد را تضمین میکند و یکپارچگی ساختاری مواد خام را حفظ میکند. با پیشرفت هایی مانند پلت فرم های نوار کاست برای تغییرات سریع پروفایل و سیستم های انباشته خودکار, این ماشین ها برای تطبیق پذیری و مقیاس پذیری طراحی شده اند, پذیرایی از کارگاه های کوچک و عملیات صنعتی بزرگ.

طراحی و مکانیک عملیاتی

طراحی دستگاه رول فرمینگ پانل سقفی ترکیبی پیچیده از مهندسی مکانیک و فناوری اتوماسیون است.. دستگاه معمولاً از چندین جزء کلیدی تشکیل شده است: یک decoiler, میز تغذیه و راهنمایی, سیستم رول فرمینگ, مکانیزم پس از برش, و سیستم خروجی. هر جزء برای بهینه سازی فرآیند تولید مهندسی شده است, اطمینان از دقت و تکرارپذیری. دیکویلر, موجود در ظرفیت های 5, 8, 10, یا 15 تن, باز کردن سیم پیچ های فلزی را انجام می دهد, که می تواند توسط سیستم های هیدرولیک یا موتور محرک تغذیه شود. سیستم رول فرمینگ, قلب دستگاه, متشکل از یک سری ایستگاه های غلتکی است که به صورت تدریجی فلز را به پروفیل مورد نظر خم می کند. این غلتک ها معمولا از فولاد با مقاومت بالا ساخته می شوند, اغلب تا سختی HRC تحت عملیات حرارتی قرار می گیرند 58-62, برای تحمل تنش های ناشی از کار مداوم.

مکانیک عملیاتی بر همگام سازی دقیق بین غلتک ها و سیستم برش تکیه دارد. مکانیزم برش بدون توقف در پرواز, اغلب به صورت هیدرولیکی یا موتوری هدایت می شود, تضمین می کند که پانل ها بدون توقف خط تولید به طول برش داده می شوند, دستیابی به سرعت تا 60 m/my. ادغام کنترل کننده های منطقی قابل برنامه ریزی (PLC ها) از برندهای معتبر مانند میتسوبیشی یا زیمنس امکان نظارت و تنظیم لحظه ای پارامترهایی مانند سرعت را فراهم می کند., طول, و دقت پروفایل. ویژگی های ایمنی, مانند پوشش های محافظ و سیستم های توقف اضطراری, اغلب اختیاری هستند اما برای ایمنی اپراتور در عملیات با سرعت بالا حیاتی هستند.

نقشه های مشخصات دستگاه رول شکل دهی پانل سقف

| جزء | مشخصات |

|---|---|

| دکویل | 5t/8t/10t/15t, موتور/هیدرولیک/پسیو (اختیاری) |

| سیستم رول فرمینگ | 20/30/40/50/60 m/my, 18-24 ایستگاه های غلتکی, HRC 58-62 غلطک ها |

| سیستم پس از برش | هیدرولیک/موتور محور, برش پرواز, دقت ± 1 میلی متر |

| سیستم خروجی | پشتیبان دستی / پشته ساز خودکار, خروجی جانبی / طولی (اختیاری) |

| سیستم هیدرولیک | 5.5-11 کیلووات, منبع تغذیه برای دیکویلر و سیستم برش |

| سیستم کنترل الکتریکی | PLC (میتسوبیشی / زیمنس / AMS), رابط صفحه نمایش لمسی, دقت رمزگذار ±0.5mm |

علم مواد و نیازهای مواد اولیه

عملکرد دستگاه رول فرمینگ پانل سقفی به شدت تحت تأثیر خواص مواد خام مورد استفاده قرار می گیرد. مواد متداول عبارتند از فولاد رنگی, فولاد گالوانیزه, فولاد ضد زنگ, و آلومینیوم, با ضخامت های مختلف از 0.3 به 0.7 میلی متر. قدرت تسلیم این مواد متفاوت است 230-300 MPa برای برنامه های استاندارد به 550-675 MPa برای الزامات استحکام بالا. انتخاب مواد بر طراحی غلتک و نیازهای قدرت دستگاه تأثیر می گذارد, از آنجایی که استحکام تسلیم بالاتر نیازمند نیروهای شکل دهی بیشتر و مواد غلتکی مقاوم تر است.

از دیدگاه علم مواد, فرآیند رولسازی از شکلپذیری فلزات برای دستیابی به تغییر شکل پلاستیک بدون ایجاد ترک یا تنشهای پسماند بیش از حد استفاده میکند.. فرآیند در دمای اتاق انجام می شود, که ریزساختار و خواص مکانیکی مواد را در مقایسه با روشهای شکلدهی گرم حفظ میکند. فولاد گالوانیزه, با پوشش روی خود, مقاومت در برابر خوردگی را ارائه می دهد, آن را برای کاربردهای سقف در محیط های سخت ایده آل می کند. آلومینیوم, با چگالی کمتر و مقاومت در برابر خوردگی عالی, برای سازههای سبک ترجیح داده میشود، اما به طراحی غلتکی دقیق برای جلوگیری از آسیبدیدگی سطح در طول شکلدهی نیاز دارد.

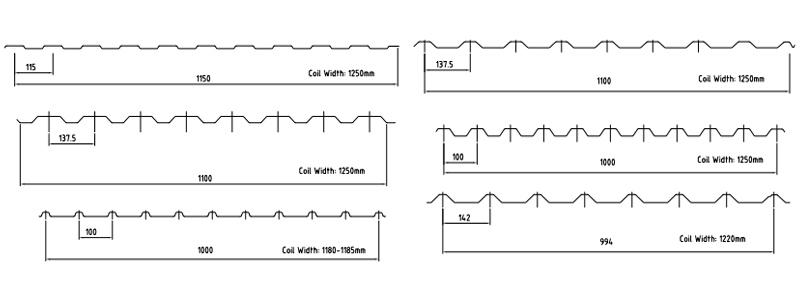

عرض سیم پیچ ورودی, به طور معمول 1200, 1220, یا 1250 میلی متر, برای اطمینان از تغذیه و شکل دهی مناسب باید با مشخصات دستگاه مطابقت داشته باشد. انحراف در ضخامت یا عرض مواد می تواند منجر به ناهماهنگی شود, پارازیت, یا پروفایل های معیوب, تاکید بر اهمیت انتخاب دقیق مواد و کنترل کیفیت.

| پارامتر مواد | مشخصات |

|---|---|

| نوع مواد | استیل رنگی, فولاد گالوانیزه, فولاد ضد زنگ, آلومینیوم |

| ضخامت | 0.3-0.7 میلی متر |

| قدرت تسلیم | 230-300 MPa (استاندارد), 350 MPa (متوسط), 550-675 MPa (با استحکام بالا, اختیاری) |

| عرض سیم پیچ | 1200/1220/1250 میلی متر |

| وزن کویل | تا 15 تن (بسته به ظرفیت decoiler) |

بهینه سازی عملکرد و پیشرفت های تکنولوژیکی

بهینه سازی عملکرد دستگاه رول فرمینگ پانل سقفی نیازمند تعادل بین سرعت است, دقت, و بهره وری انرژی. سرعت تولید از 20 به 60 m/min از طریق سیستم های درایو پیشرفته و تنظیمات غلتکی بهینه قابل دستیابی است. عملیات با سرعت بالا, با این حال, چالش هایی مانند افزایش سایش غلتک ها و انبساط حرارتی بالقوه در سیستم های هیدرولیک را معرفی می کند. برای کاهش اینها, ماشین های مدرن از سیستم های خنک کننده و پوشش های مقاوم در برابر سایش بر روی غلتک ها استفاده می کنند, افزایش طول عمر عملیاتی آنها.

پیشرفت های تکنولوژیکی, مانند سکوهای کاست, امکان تغییرات سریع پروفایل, کاهش زمان خرابی در محیط های تولید چند پروفایل. این پلتفرم ها اپراتورها را قادر می سازند تا مجموعه های غلتکی را در عرض چند دقیقه تعویض کنند, باعث می شود دستگاه با طرح های مختلف پانل سازگار شود, مانند ورق های راه راه, پروفیل های ذوزنقه ای, یا پانل های درز ایستاده. سیستم های انباشته خودکار, با گزینه هایی برای خروجی جانبی یا طولی, با سادهسازی جمعآوری و بستهبندی پانلهای تمامشده، بهرهوری را بیشتر افزایش دهید.

بهره وری انرژی یکی دیگر از ملاحظات مهم است. سیستم های هیدرولیک, در حالی که قدرتمند است, انرژی قابل توجهی مصرف کند, به خصوص در تنظیمات با سرعت بالا. ادغام درایوهای فرکانس متغیر (VFD ها) در سیستم های موتور محور امکان تنظیم سرعت پویا را فراهم می کند, کاهش مصرف انرژی در دوره های کم تقاضا. علاوه بر این, استفاده از رمزگذارهای با دقت بالا، دقت برش را در ± 1 میلی متر تضمین می کند, به حداقل رساندن ضایعات مواد و کار مجدد.

کاربردها و تاثیر صنعت

دستگاه های رول فرمینگ پانل سقفی در صنعت ساخت و ساز ضروری هستند, تولید پانل های مورد استفاده در منازل مسکونی, تجاری, و ساختمان های صنعتی. توانایی تولید پروفیل های سفارشی با کیفیت ثابت، این ماشین ها را برای کاربردهایی که نیاز به جذابیت زیبایی شناختی و یکپارچگی ساختاری دارند ایده آل می کند., مانند سقف برای انبارها, کارخانه ها, و منازل مسکونی. قابلیت تولید با سرعت بالا, همراه با اتوماسیون, تولیدکنندگان را قادر میسازد تا با حفظ کارایی هزینه، نیازهای مقیاس بزرگ را برآورده کنند.

تأثیر صنعت این ماشینها فراتر از کارایی تولید است. با فعال کردن استفاده از سبک وزن, مواد بادوام مانند فولاد گالوانیزه و آلومینیوم, رول شکل دهی به شیوه های ساخت و ساز پایدار کمک می کند. دقت فرآیند باعث کاهش ضایعات مواد می شود, و دوام پانل ها باعث افزایش طول عمر سازه ها می شود, کاهش نیاز به تعمیرات یا تعویض مکرر. علاوه بر این, استفاده از ماشین آلات دارای گواهینامه CE مطابقت با استانداردهای بین المللی کیفیت و ایمنی را تضمین می کند, تسهیل استفاده از آنها در بازارهای جهانی.