Introduction à la machine de formage de rouleaux de tôle ondulée double couche

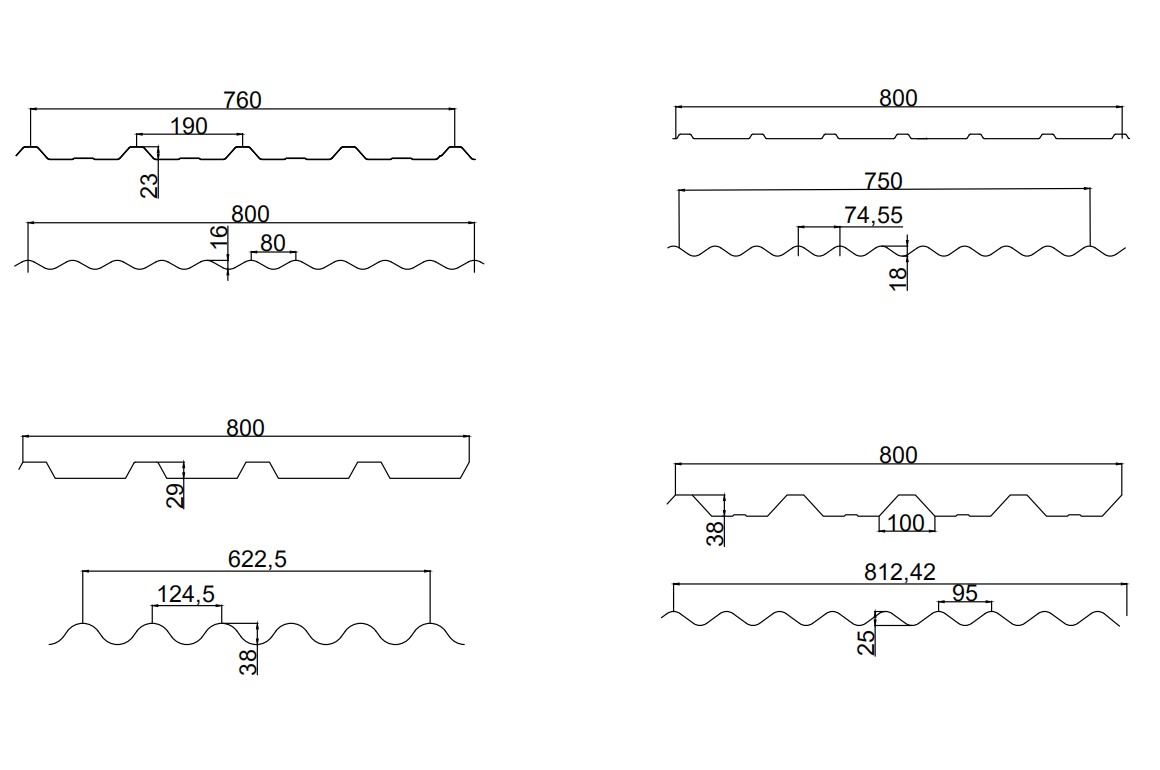

La profileuse de tôles ondulées double couche représente une avancée significative dans la technologie de fabrication moderne., spécialement conçu pour la production de tôles ondulées utilisées dans la construction, toiture, et applications de revêtement. Cette machine est conçue pour produire deux dessins de profils distincts au sein d'une seule unité., offrant une solution polyvalente et peu encombrante par rapport à l'exploitation de deux machines distinctes. En intégrant deux procédés de profilage, il optimise l'espace au sol, réduit les investissements en capital, et améliore l'efficacité opérationnelle. La machine fonctionne à tout moment selon le principe de production monocouche, ce qui signifie qu'un seul profil peut être formé au cours d'un cycle. Une caractéristique clé est l’inclusion d’un mécanisme d’embrayage, généralement positionné sur un côté de la machine, qui permet aux opérateurs de basculer entre les profils en ajustant simplement une molette. Cette conception simplifie non seulement la transition entre les profils, mais minimise également les temps d'arrêt, ce qui en fait un choix rentable pour les fabricants. La capacité à produire des profils variés, tels que les tôles ondulées et autres modèles personnalisés, répond à divers besoins industriels, des panneaux de toiture légers aux composants structurels robustes. Cet article approfondit les spécifications techniques, mécanique opérationnelle, considérations matérielles, et analyse des performances de la profileuse de tôles ondulées double couche, fournir une compréhension complète de ses capacités et de ses applications.

Compatibilité des matériaux et considérations structurelles

La profileuse de tôle ondulée double couche est conçue pour traiter une gamme de matériaux, y compris les bobines galvanisées, fer galvanisé pré-peint (PPGI), et bobines d'acier au carbone, avec des épaisseurs allant généralement de 0.3 à 0.8 mm. La limite d'élasticité de ces matériaux varie entre 250 et 550 MPa, tandis que la contrainte de traction s'étend de G350 MPa à G550 MPa, s'adaptant aux applications standard et à haute résistance. Le choix du matériau est crucial, car cela influence directement la durabilité, capacité portante, et résistance à la corrosion du produit final. Par exemple, les bobines galvanisées offrent une excellente protection contre la rouille, ce qui les rend idéaux pour les applications extérieures comme la toiture dans des conditions météorologiques difficiles. Les rouleaux, généralement fabriqué en acier #45 ou GCr15, sont conçus avec précision pour garantir un formage cohérent sans compromettre l'intégrité des matériaux. La structure de la gare, qui peut être un panneau mural, fer forgé, ou conception de stand Torri, fournit la stabilité nécessaire pour gérer les contraintes du formage à grande vitesse. Chaque type de structure comporte des compromis: les stations à panneaux muraux sont économiques et rigides, tandis que les stations en fer forgé offrent une durabilité supérieure pour les opérations intensives. La capacité de la machine à gérer des propriétés de matériaux et des configurations structurelles variées souligne son adaptabilité, ce qui le rend adapté à la production de tout, du revêtement léger aux panneaux industriels robustes.

Mécanique opérationnelle et analyse des performances

L'efficacité opérationnelle de la profileuse de tôles ondulées double couche dépend de ses composants techniques et de sa conception.. La machine comporte généralement 20 à 23 postes de formage, en fonction de la complexité du profil, qui façonnent séquentiellement la bobine métallique dans le profil ondulé ou personnalisé souhaité. La vitesse nominale de formage varie de 10 à 25 mètres par minute, réglable en fonction des exigences de production, épaisseur du matériau, et la complexité du profil. Le système d'entraînement, disponible sous forme d'entraînement par chaîne ou d'entraînement par boîte de vitesses, joue un rôle central dans la performance. Les entraînements par chaîne sont plus simples et plus économiques, adapté aux applications standards, tandis que les entraînements par boîte de vitesses offrent une précision et une durabilité supérieures pour les tâches exigeantes. Le moteur principal de la machine, souvent une marque sino-allemande ou Siemens, fournit une puissance fiable, assurer un fonctionnement cohérent. Le contrôle est géré via un système PLC, avec des marques comme Panasonic ou Siemens offrant une programmation précise de la vitesse, coupe, et changement de profil. L'onduleur, typiquement Yaskawa, régule la vitesse du moteur, optimisation de la consommation d'énergie et de la précision du formage. Les systèmes de découpe peuvent être post-découpe ou pré-découpe, avec des options hydrauliques assurant une propreté, coupes précises. Cette combinaison de mécanismes avancés et de systèmes de contrôle permet à la machine d'atteindre un débit élevé, répétabilité, et qualité, répondre aux exigences rigoureuses de la fabrication moderne.

Spécifications techniques et options de personnalisation

Le tableau suivant présente les principales spécifications techniques et les caractéristiques optionnelles de la profileuse de tôle ondulée double couche., soulignant sa flexibilité et son adaptabilité:

| Non. | Article | Spécification | Facultatif |

|---|---|---|---|

| 1 | Matériau approprié | Taper: Bobine galvanisée, PPGI, Bobine d'acier au carbone Épaisseur (mm): 0.3-0.8 Limite d'élasticité: 250-550 MPa Contrainte de traction (MPa): G350-G550 |

|

| 2 | Vitesse de formage nominale | 10-25 m/mon | Ou selon vos besoins |

| 3 | Stations de formage | 20-23 | Selon votre profil |

| 4 | Dérouleur | Dérouleur manuel | Dérouleur hydraulique ou dérouleur double tête |

| 5 | Moteur principal de la machine | Marque sino-allemande | Siemens |

| 6 | Marque CPL | Panasonic | Siemens |

| 7 | Marque de l'onduleur | Yaskawa | |

| 8 | Système de conduite | Entraînement par chaîne | Entraînement par boîte de vitesses |

| 9 | Matériau des rouleaux | Acier #45 | GCr15 |

| 10 | Structure de la gare | Station de panneau mural | Station en fer forgé ou structure de support Torri |

| 11 | Système de poinçonnage | Non | Station de poinçonnage hydraulique ou presse à poinçonner |

| 12 | Système de coupe | Post-découpe | Pré-découpe |

| 13 | Exigence d'alimentation | 380V 60 Hz | Ou selon vos besoins |

| 14 | Couleur de la machine | Bleu industriel | Ou selon vos besoins |

Ce tableau souligne le potentiel de personnalisation de la machine, permettant aux utilisateurs d'adapter les types de dérouleurs, marques de moteurs, systèmes d'entraînement, et même la couleur de la machine selon des besoins spécifiques. Par exemple, un dérouleur hydraulique améliore l'efficacité des bobines plus grandes, tandis qu'un entraînement par boîte de vitesses convient aux tâches de haute précision. Une telle flexibilité garantit que la machine peut être optimisée pour divers environnements de production.

Applications et perspectives d'avenir

La machine de formage de rouleaux de tôle ondulée double couche est largement utilisée dans l'industrie de la construction, production de tôles ondulées pour toiture, revêtement mural, et panneaux structurels. Sa capacité à créer deux profils distincts dans une seule unité le rend inestimable pour les fabricants souhaitant diversifier leur offre de produits sans investir dans plusieurs machines.. L’efficacité de la machine, entraîné par des vitesses de formage réglables, contrôle avancé par API, et des systèmes de coupe robustes, garantit une production de haute qualité avec un minimum de déchets. D'un point de vue scientifique, la conception de la machine optimise la répartition des contraintes du matériau lors du formage, réduisant les défauts comme la déformation ou la fissuration. Les avancées futures pourraient se concentrer sur l’intégration de capteurs intelligents et de la technologie IoT pour surveiller les performances en temps réel, prévoir les besoins de maintenance, et améliorer l'automatisation. En plus, des améliorations apportées aux matériaux et aux revêtements des rouleaux pourraient prolonger la durée de vie et gérer des matériaux encore plus résistants.