Introduction aux machines de formage de rouleaux de faîtage

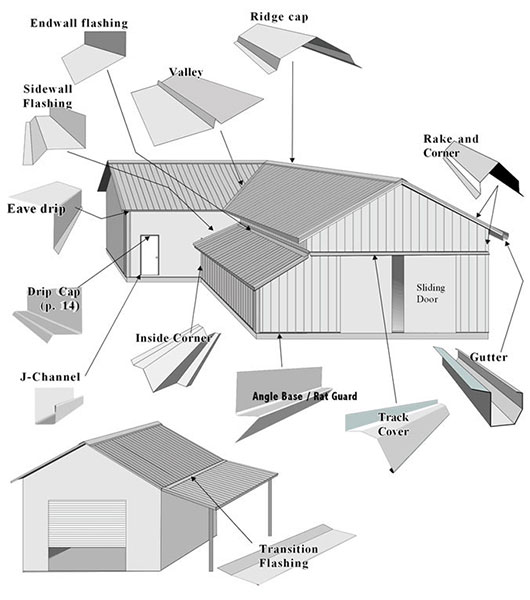

Les machines de formage de rouleaux de faîtage sont des équipements spécialisés conçus pour produire des faîtières, qui sont des composants essentiels des systèmes de toiture. Ces machines transforment des bobines de métal en faîtières de forme précise qui recouvrent le sommet à l'endroit où deux pentes de toit se rencontrent., assurant une étanchéité et une finition esthétique. Les faîtières sont essentielles pour protéger les bâtiments des éléments environnementaux, comme l'infiltration d'eau de pluie, et améliorer la durabilité structurelle. Contrairement aux méthodes de toiture traditionnelles, le profilage offre une haute précision, efficacité, et personnalisation, ce qui en fait un choix privilégié dans la construction moderne. Cet article fournit une description détaillée, analyse scientifique des machines de formage de rouleaux de faîtage, y compris leurs principes opérationnels, spécifications techniques, mesures de performances, et avantages comparatifs par rapport aux méthodes de fabrication alternatives.

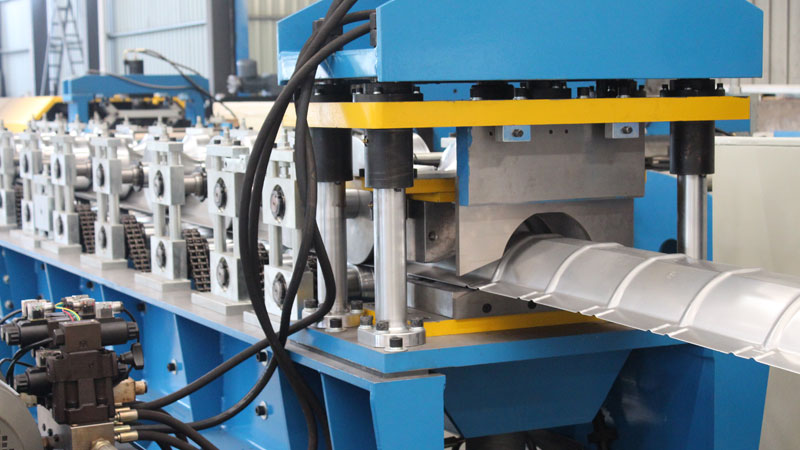

Principes opérationnels et flux de travail

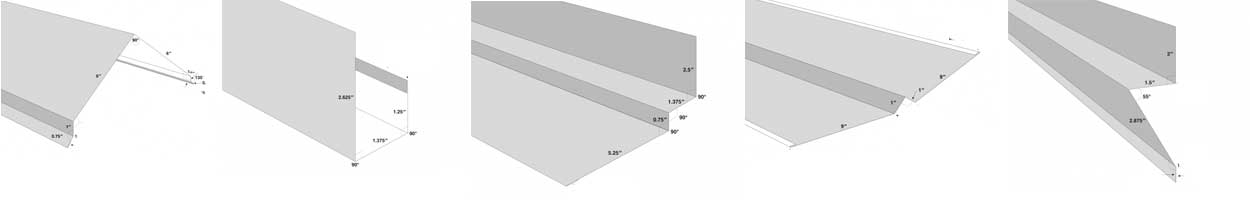

La profileuse de faîtières fonctionne selon un processus systématique qui garantit une production constante de faîtières de haute qualité.. Le flux de travail commence par un voiture de chargement de bobine (facultatif) qui charge la bobine métallique sur un dérouleur, qui peut être passif ou automatique, selon la configuration de la machine. Le dérouleur déroule la bobine, l'introduire dans un table d'alimentation et de guidage qui aligne le matériau pour un formage précis. Un facultatif unité de couverture de tournage applique des couches protectrices pour améliorer la résistance à la corrosion. Le cœur du processus est le système de profilage, où une série de rouleaux façonne progressivement le métal dans le profil de faîtage souhaité. Pour des conceptions spécifiques, un unité de poinçonnage par étapes crée des perforations ou des fentes selon les besoins. Post-formage, un système de post-coupe hydraulique ou motorisé coupe la faîtière à la longueur spécifiée. Enfin, le produit fini est collecté via un support manuel ou un automatisé maître de pile. Ce processus rationalisé garantit un débit élevé, allant généralement de 10 à 30 mètres par minute, en fonction des spécifications de la machine. La précision de chaque étape minimise le gaspillage de matière, avec des taux de rebut souvent inférieurs 2%, et garantit une précision dimensionnelle de ±0,5 mm.

Spécifications et paramètres techniques

Comprendre les capacités des machines de formage de rouleaux de faîtières, il est essentiel d’examiner leurs spécifications techniques. Le tableau ci-dessous présente les paramètres typiques d'une machine de formage de rouleaux de faîtage standard., avec des variations basées sur la personnalisation:

| Paramètre | Spécification |

|---|---|

| Type de matériau | Acier galvanisé, aluminium, acier inoxydable, ou acier coloré |

| Épaisseur du matériau | 0.3–0,8 mm (standard), jusqu'à 1.2 mm pour les modèles lourds |

| Largeur du matériau | 300–600 mm (personnalisable en fonction du profil) |

| Vitesse de formage | 10–30 m/moi (réglable en fonction de la puissance du moteur et de la complexité du profil) |

| Stations à rouleaux | 12–18 postes (varie selon la conception du profil) |

| Matériau du rouleau | 45# acier chromé ou Cr12MOV pour une durabilité accrue |

| Système de coupe | Cisaille hydraulique ou servomoteur, avec tolérance de coupe de ±0,5 mm |

| Alimentation | 380V/50Hz/3Phase (personnalisable à 220V ou autres normes) |

| Puissance du moteur principal | 5.5–11 kW (en fonction de l'épaisseur du matériau et de la vitesse de formage) |

| Puissance de la station hydraulique | 3–5,5 kW |

| Système de contrôle | API (Contrôleur logique programmable) avec interface à écran tactile |

| Poids de la machine | 3–8 tonnes (varie selon la taille et la configuration de la machine) |

| Dimensions de la machine | 6–10 m (L) x 1,5 à 2 m (W) x 1.5 m (H) |

Ces spécifications mettent en évidence la polyvalence de la machine dans la manipulation de divers matériaux et épaisseurs., ce qui le rend adapté à diverses applications de toiture. Le système de contrôle PLC garantit un fonctionnement précis, avec des marges d'erreur ci-dessous 0.1% pour la précision de la longueur et du profil, amélioration de la fiabilité dans la production en grand volume.

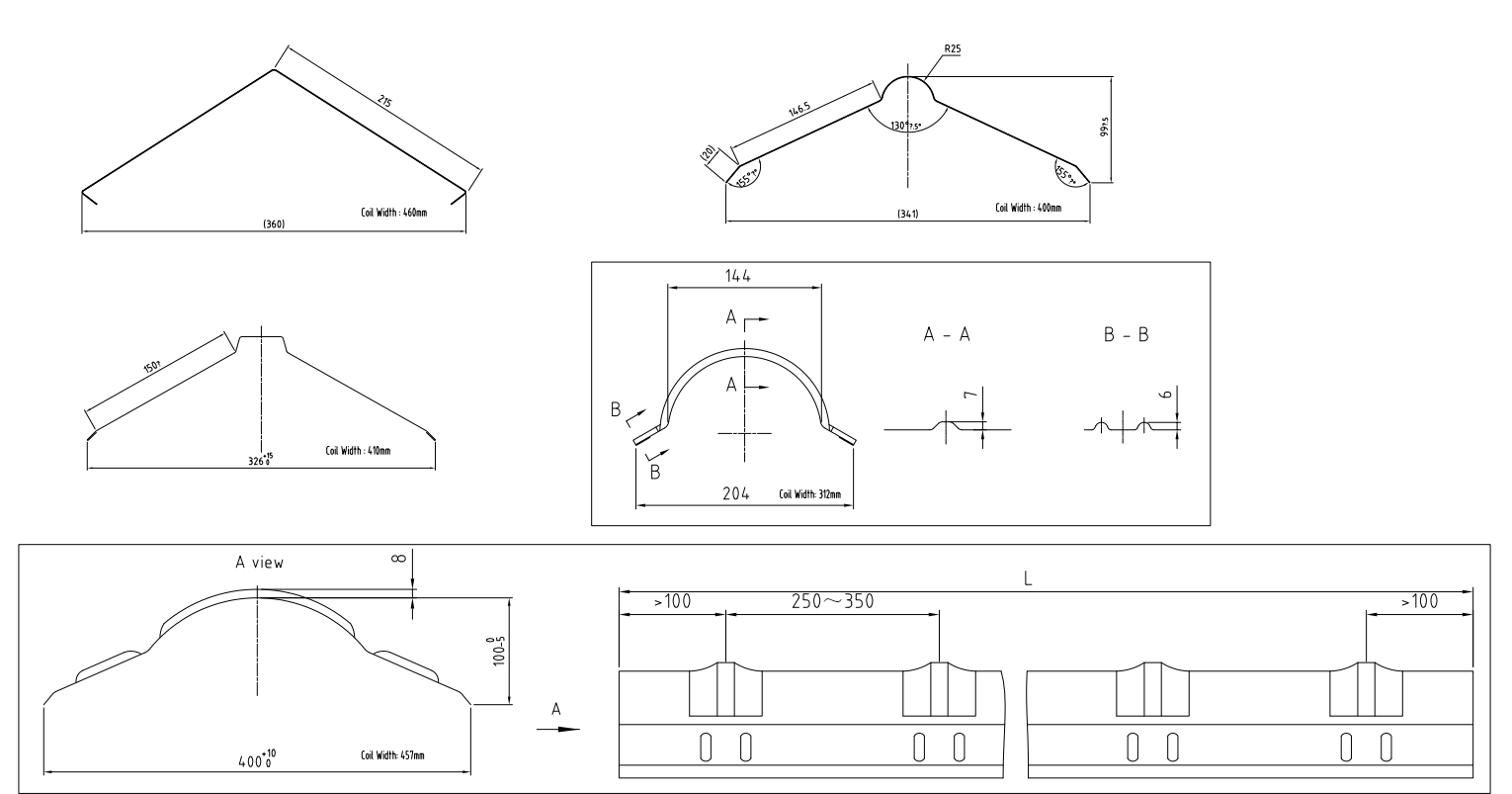

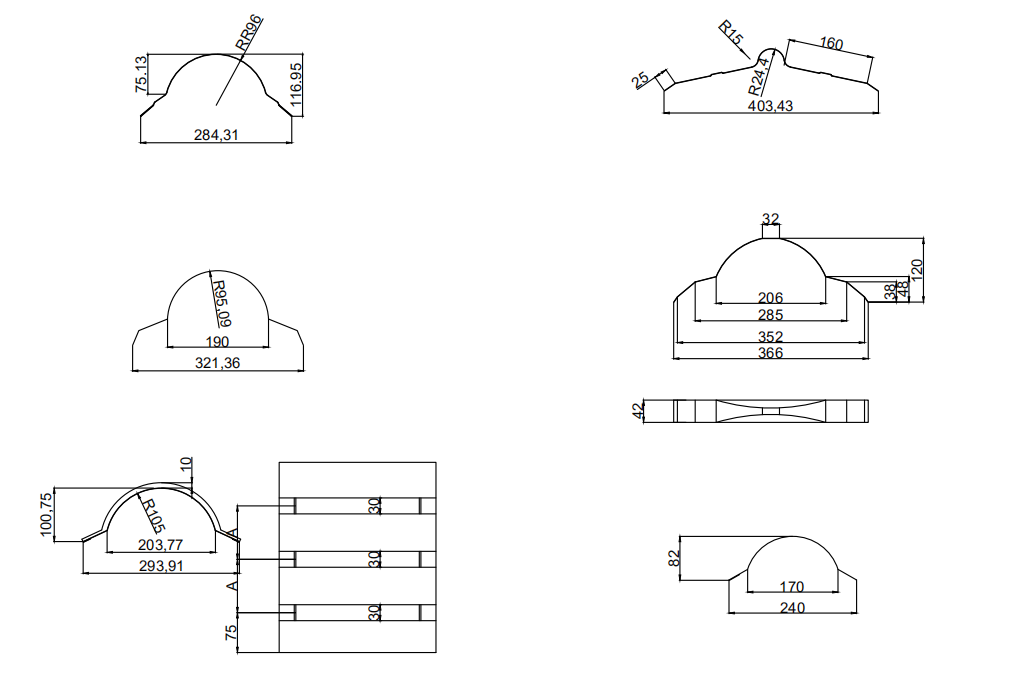

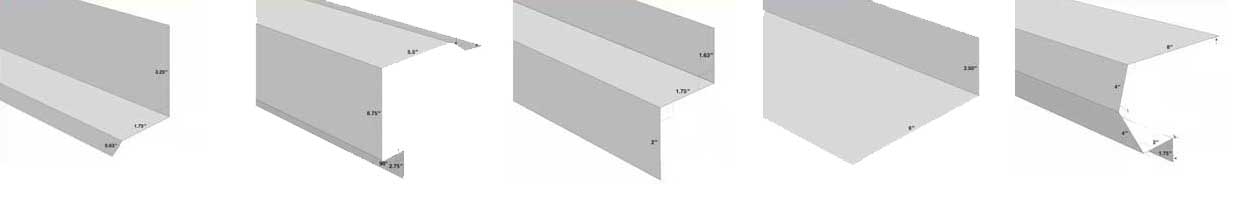

Profil de faîtière

Coiffage de crête faisant un dessin de disposition de ligne

Analyse comparative: Profilage par rouleaux vs. Méthodes traditionnelles

La production de faîtières peut également être réalisée par pliage manuel, frein de presse, ou extrusion. Cependant, le profilage offre des avantages distincts. Une analyse comparative est fournie ci-dessous:

| Critères | Profilage | Pliage manuel | Freinage à la presse |

|---|---|---|---|

| Vitesse de production | 10–30 m/moi | 1–2 m/moi | 5–10 m/I |

| Déchets de matériaux | <2% | 5–10% | 3–5% |

| Précision dimensionnelle | ±0,5mm | ±2–3 mm | ±1 mm |

| Exigence de main d'œuvre | 1–2 opérateurs | 3–5 opérateurs | 2–3 opérateurs |

| Flexibilité de personnalisation | Haut (rouleaux réglables et PLC) | Faible (réglages manuels) | Modéré (modifications d'outillage nécessaires) |

| Investissement initial | Haut ($20,000–100 000 $) | Faible ($1,000–5 000$) | Modéré ($10,000–50 000$) |

| Coût d'entretien | Modéré (lubrification régulière, contrôles à rouleaux) | Faible (équipement minimal) | Modéré (entretien du système hydraulique) |

Le profilage excelle en termes de vitesse, précision, et évolutivité, ce qui le rend idéal pour la production à grande échelle. Pliage manuel, tout en étant rentable pour les petits lots, manque de précision et demande beaucoup de travail. La presse plieuse offre un juste milieu mais nécessite des changements d'outillage fréquents pour différents profils, réduire l'efficacité. Les données d'études industrielles indiquent que le profilage réduit les coûts de production de 20 à 30 % par rapport à la presse plieuse pour les tirages à grand volume dépassant 10,000 mètres par an.

Considérations matérielles et mesures de performance

Le choix du matériau a un impact significatif sur les performances des faîtières produites par les profileuses. Acier galvanisé (limite d'élasticité: 235–345MPa) est le plus courant en raison de sa résistance à la corrosion et de sa rentabilité, avec une durée de vie typique de 20 à 30 ans dans les climats modérés. Aluminium (limite d'élasticité: 90–150 MPa) est plus léger et plus résistant à la corrosion mais coûte 20 à 40 % de plus. Acier inoxydable (limite d'élasticité: 300–600 MPa) est utilisé pour des applications haut de gamme en raison de sa durabilité supérieure, mais est 50 à 80 % plus cher que l'acier galvanisé. L'acier revêtu de couleur améliore l'esthétique mais nécessite une manipulation soigneuse pour éviter d'endommager la surface lors du formage..

Les mesures de performance pour les faîtières comprennent résistance à la traction, résistance aux intempéries, et efficacité de l'installation. Les faîtières laminées atteignent généralement des résistances à la traction de 300 à 500 MPa, en fonction du matériau. La résistance aux intempéries est quantifiée par les résultats des tests au brouillard salin, avec de l'acier galvanisé résistant 500 à 1 000 heures avant l'apparition de la corrosion, contre 1 500 à 2 000 heures pour l'acier inoxydable. L'efficacité de l'installation est améliorée grâce à un profilage précis, réduisant les ajustements sur site jusqu'à 40% par rapport aux bouchons pliés manuellement.

Défis et innovations

Malgré leurs avantages, Les machines de formage de rouleaux de faîtage font face à des défis, y compris des coûts initiaux élevés et la nécessité d'opérateurs qualifiés pour gérer des systèmes API complexes. Les incohérences d'alimentation en matériau peuvent entraîner des défauts de profil, nécessitant un étalonnage régulier. Les innovations répondent à ces problèmes. Par exemple, les systèmes servomoteurs avancés améliorent la précision de coupe à ±0,2 mm, et l'alignement automatisé des matériaux réduit le temps de configuration de 15 à 20 %. Les développements récents dans les machines de profilage hybrides intègrent la numérisation 3D pour surveiller la précision du profil en temps réel, réduire les taux de défauts en dessous 0.5%. En plus, les conceptions respectueuses de l'environnement intègrent des moteurs économes en énergie, réduisant la consommation d'énergie de 10 à 15 % par rapport aux modèles traditionnels.

Les profileuses de faîtières représentent le summum de la précision et de l'efficacité dans la fabrication de composants de toiture.. Leur capacité à produire des produits de qualité, les faîtières personnalisées à grande échelle les rendent indispensables dans la construction moderne. En tirant parti de systèmes de contrôle avancés, matériaux durables, et des designs innovants, ces machines surpassent les méthodes traditionnelles en termes de vitesse, précision, et la rentabilité. À mesure que l'industrie évolue, les progrès continus en matière d’automatisation et de science des matériaux amélioreront encore leurs capacités, s'assurer qu'ils répondent aux demandes croissantes de systèmes de toiture durables et résilients. Pour les acteurs à la recherche de solutions de toiture performantes, investir dans une machine de formage de rouleaux de faîtage offre un équilibre convaincant en matière de qualité, efficacité, et valeur à long terme.