Introduction à la technologie de formage de rouleaux de panneaux de toit

Les profileuses de panneaux de toit sont des systèmes de fabrication avancés conçus pour les applications à grande vitesse., production automatisée de tôles ondulées pour toiture, panneaux de revêtement, et platelage au sol. Ces machines sont essentielles dans le secteur de la construction, permettant la production en série de panneaux de toiture et de murs métalliques de haute qualité avec précision et efficacité. En transformant des bobines métalliques plates en panneaux profilés grâce à un processus de pliage continu, les machines de profilage fournissent des composants structurels qui répondent aux normes strictes de l'industrie. La technologie intègre la mécanique, hydraulique, et des systèmes électroniques pour atteindre des vitesses de production allant de 20 à 60 mètres par minute, avec des options de personnalisation pour répondre à diverses exigences de profil. Cet article approfondit les principes scientifiques, spécifications techniques, et dynamique opérationnelle des profileuses de panneaux de toiture, fournir une analyse détaillée de leur conception, considérations matérielles, et indicateurs de performances.

Le processus de profilage est fondé sur les principes de la déformation plastique, où les tôles sont progressivement façonnées à travers une série de rouleaux sans compromettre leurs propriétés mécaniques. Cette technique de formage à froid garantit un gaspillage de matière minimal et maintient l'intégrité structurelle de la matière première.. Avec des avancées telles que des plates-formes de type cassette pour des changements rapides de profil et des systèmes d'empilage automatisés, ces machines sont conçues pour être polyvalentes et évolutives, s'adressant à la fois aux petits ateliers et aux grandes opérations industrielles.

Conception et mécanique opérationnelle

La conception d'une profileuse de panneaux de toiture est un mélange sophistiqué de technologie d'ingénierie mécanique et d'automatisation.. La machine comprend généralement plusieurs composants clés: un dérouleur, table d'alimentation et de guidage, système de profilage, mécanisme de post-coupe, et système de sortie. Chaque composant est conçu pour optimiser le processus de production, assurer la précision et la répétabilité. Le dérouleur, disponible dans des capacités de 5, 8, 10, ou 15 tonnes, gère le déroulement des bobines métalliques, qui peut être alimenté par des systèmes hydrauliques ou motorisés. Le système de profilage, le coeur de la machine, se compose d'une série de stations de rouleaux qui plient progressivement le métal dans le profil souhaité. Ces rouleaux sont généralement fabriqués en acier à haute résistance, souvent traité thermiquement à une dureté de HRC 58-62, pour résister aux contraintes d'un fonctionnement continu.

La mécanique opérationnelle repose sur une synchronisation précise entre les rouleaux et le système de coupe. Un mécanisme de coupe volante non-stop, souvent hydraulique ou motorisé, garantit que les panneaux sont coupés à longueur sans arrêter la chaîne de production, atteindre des vitesses allant jusqu'à 60 m/mon. L’intégration d’automates programmables (Automates) de marques réputées comme Mitsubishi ou Siemens permet une surveillance et un ajustement en temps réel de paramètres tels que la vitesse, longueur, et précision du profil. Caractéristiques de sécurité, tels que des capots de protection et des systèmes d'arrêt d'urgence, sont souvent facultatifs mais essentiels pour la sécurité des opérateurs dans les opérations à grande vitesse.

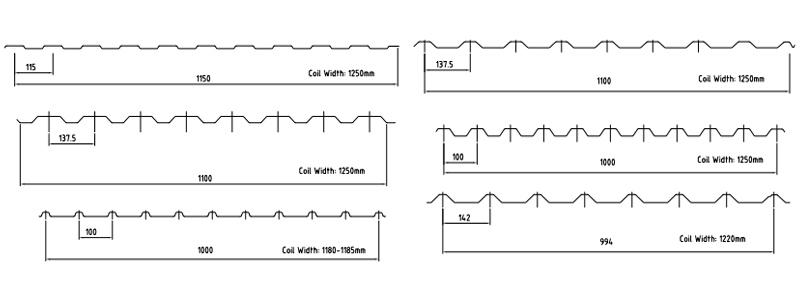

Dessins de profil de la machine de formage de rouleaux de panneaux de toit

| Composant | Caractéristiques |

|---|---|

| Dérouleur | 5t/8t/10t/15t, Moteur/Hydraulique/Passif (facultatif) |

| Système de formage de rouleaux | 20/30/40/50/60 m/mon, 18-24 stations à rouleaux, CRH 58-62 rouleaux |

| Système de post-coupe | Hydraulique/Moteur, Coupe volante, Précision ±1mm |

| Système de sortie | Support manuel/empileur automatique, Sortie latérale/longitudinale (facultatif) |

| Système hydraulique | 5.5-11 kW, Alimentation pour dérouleur et système de coupe |

| Système de contrôle électrique | API (Mitsubishi/Siemens/AMS), Interface à écran tactile, Précision du codeur ±0,5 mm |

Science des matériaux et exigences en matière de matières premières

Les performances d'une profileuse de panneaux de toiture sont fortement influencées par les propriétés des matières premières utilisées. Les matériaux courants incluent l'acier coloré, acier galvanisé, acier inoxydable, et aluminium, avec des épaisseurs allant de 0.3 à 0.7 mm. La limite d'élasticité de ces matériaux varie de 230-300 MPa pour les applications standards 550-675 MPa pour les exigences de haute résistance. Le choix du matériau a un impact sur la conception des rouleaux de la machine et sur les besoins en puissance, car des limites d'élasticité plus élevées exigent des forces de formage plus importantes et des matériaux de rouleaux plus robustes.

Du point de vue de la science des matériaux, le procédé de profilage exploite la ductilité des métaux pour obtenir une déformation plastique sans induire de fissures ni de contraintes résiduelles excessives. Le processus est effectué à température ambiante, qui préserve la microstructure et les propriétés mécaniques du matériau par rapport aux techniques de formage à chaud. Acier galvanisé, avec son revêtement en zinc, offre une résistance à la corrosion, ce qui le rend idéal pour les applications de toiture dans des environnements difficiles. Aluminium, avec sa densité plus faible et son excellente résistance à la corrosion, est préféré pour les structures légères mais nécessite une conception soignée des rouleaux pour éviter d'endommager la surface pendant le formage.

La largeur de la bobine d'entrée, typiquement 1200, 1220, ou 1250 mm, doit s'aligner sur les spécifications de la machine pour garantir une alimentation et un formage appropriés. Les écarts d'épaisseur ou de largeur du matériau peuvent entraîner un désalignement, brouillage, ou profils défectueux, soulignant l’importance d’une sélection précise des matériaux et d’un contrôle qualité.

| Paramètre matériel | Spécification |

|---|---|

| Type de matériau | Acier coloré, Acier galvanisé, Acier inoxydable, Aluminium |

| Épaisseur | 0.3-0.7 mm |

| Limite d'élasticité | 230-300 MPa (standard), 350 MPa (moyen), 550-675 MPa (haute résistance, facultatif) |

| Largeur de bobine | 1200/1220/1250 mm |

| Poids de la bobine | Jusqu'à 15 tonnes (en fonction de la capacité du dérouleur) |

Optimisation des performances et avancées technologiques

L'optimisation des performances d'une profileuse de panneaux de toiture nécessite un équilibre entre la vitesse, précision, et efficacité énergétique. Des vitesses de production de 20 à 60 m/min sont réalisables grâce à des systèmes d'entraînement avancés et des configurations de rouleaux optimisées. Opérations à grande vitesse, cependant, introduire des défis tels qu'une usure accrue des rouleaux et une dilatation thermique potentielle dans les systèmes hydrauliques. Pour atténuer ces, les machines modernes intègrent des systèmes de refroidissement et des revêtements résistants à l'usure sur les rouleaux, prolonger leur durée de vie opérationnelle.

Avancées technologiques, telles que les plates-formes de type cassette, permettre des changements de profil rapides, réduire les temps d'arrêt dans les environnements de production multi-profils. Ces plates-formes permettent aux opérateurs d'échanger des jeux de rouleaux en quelques minutes, rendant la machine adaptable à différentes conceptions de panneaux, comme les tôles ondulées, profils trapézoïdaux, ou panneaux à joints debout. Systèmes d'empilage automatisés, avec options de sortie latérale ou longitudinale, améliorer davantage la productivité en rationalisant la collecte et l'emballage des panneaux finis.

L’efficacité énergétique est une autre considération essentielle. Systèmes hydrauliques, tout en étant puissant, consomme beaucoup d'énergie, en particulier dans les configurations à grande vitesse. L'intégration de variateurs de fréquence (VFD) dans les systèmes motorisés, permet des ajustements dynamiques de la vitesse, réduire la consommation d’énergie pendant les périodes de faible demande. En plus, l'utilisation d'encodeurs de haute précision garantit une précision de coupe de ± 1 mm, minimiser le gaspillage de matériaux et les retouches.

Applications et impact sur l’industrie

Les profileuses de panneaux de toiture sont indispensables dans le secteur de la construction, produire des panneaux utilisés dans le résidentiel, commercial, et bâtiments industriels. La capacité de produire des profils personnalisés avec une qualité constante rend ces machines idéales pour les applications nécessitant un attrait esthétique et une intégrité structurelle., comme la toiture des entrepôts, usines, et résidences. La capacité de production à grande vitesse, couplé à l'automatisation, permet aux fabricants de répondre à des demandes à grande échelle tout en maintenant la rentabilité.

L'impact industriel de ces machines s'étend au-delà de l'efficacité de la production. En permettant l'utilisation de matériaux légers, matériaux durables comme l'acier galvanisé et l'aluminium, le profilage contribue aux pratiques de construction durables. La précision du processus réduit le gaspillage de matière, et la durabilité des panneaux améliore la durée de vie des structures, réduisant le besoin de réparations ou de remplacements fréquents. En outre, l'adoption de machines certifiées CE garantit le respect des normes internationales de qualité et de sécurité, faciliter leur utilisation sur les marchés mondiaux.