Introduzione alla macchina per la formatura di rotoli di fogli ondulati a doppio strato

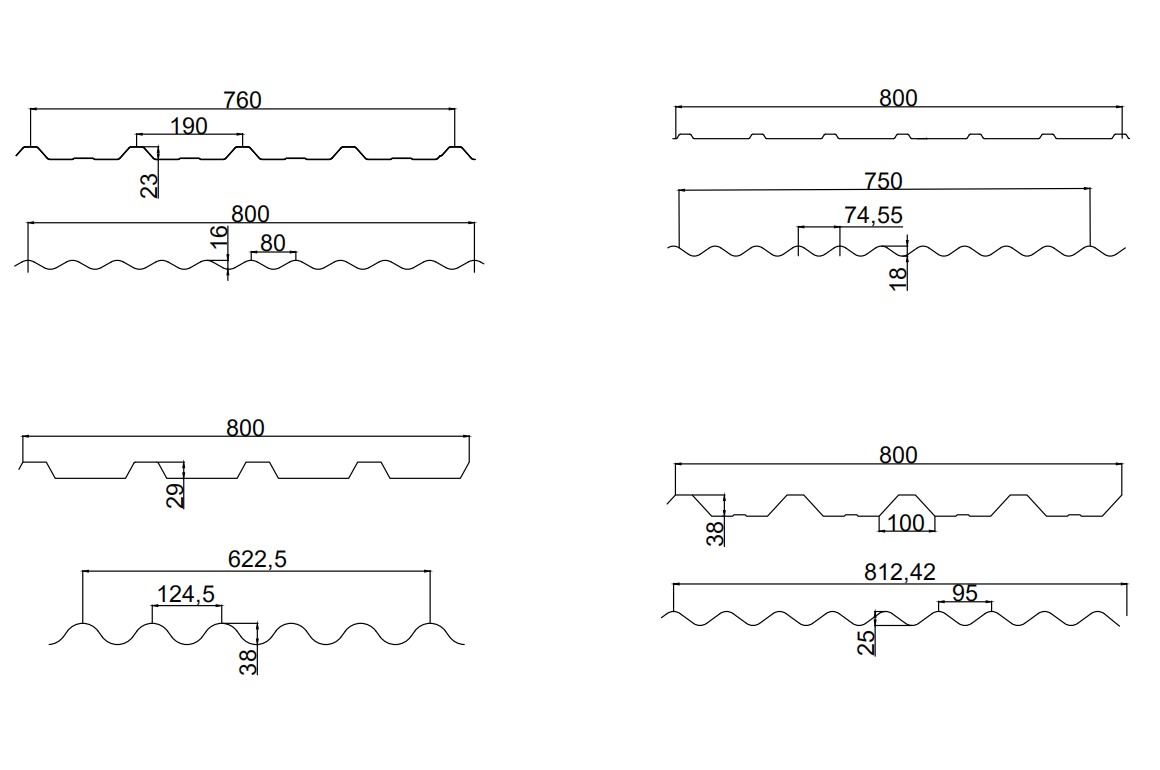

La macchina per la profilatura di fogli ondulati a doppio strato rappresenta un progresso significativo nella moderna tecnologia di produzione, specificatamente studiato per la produzione di lamiere ondulate utilizzate in edilizia, copertura, e applicazioni di rivestimento. Questa macchina è progettata per produrre due distinti disegni di profilo all'interno di una singola unità, offrendo una soluzione versatile ed efficiente in termini di spazio rispetto al funzionamento di due macchine separate. Integrando due processi di profilatura, ottimizza lo spazio sul pavimento, riduce gli investimenti di capitale, e migliora l’efficienza operativa. La macchina funziona in qualsiasi momento secondo il principio di produzione a strato singolo, ciò significa che è possibile formare un solo profilo durante un ciclo. Una caratteristica fondamentale è l'inclusione di un meccanismo di frizione, tipicamente posizionato su un lato della macchina, che consente agli operatori di passare da un profilo all'altro semplicemente regolando una manopola. Questo design non solo semplifica la transizione tra i profili ma riduce anche al minimo i tempi di inattività, rendendolo una scelta conveniente per i produttori. La capacità di produrre profili diversi, come lamiere ondulate e altri disegni personalizzati, soddisfa le diverse esigenze industriali, dai pannelli per coperture leggere ai componenti strutturali per carichi pesanti. In questo articolo approfondiamo le specifiche tecniche, meccanica operativa, considerazioni materiali, e analisi delle prestazioni della macchina per la profilatura di fogli ondulati a doppio strato, fornendo una comprensione completa delle sue capacità e applicazioni.

Compatibilità dei materiali e considerazioni strutturali

La macchina per la formatura di fogli ondulati a doppio strato è progettata per lavorare una vasta gamma di materiali, comprese le bobine zincate, ferro zincato preverniciato (PPGI), e bobine di acciaio al carbonio, con spessori tipicamente compresi tra 0.3 A 0.8 mm. La resistenza allo snervamento di questi materiali varia tra 250 E 550 MPa, mentre lo stress a trazione va da G350 MPa a G550 MPa, adatta sia ad applicazioni standard che ad alta resistenza. La scelta del materiale è fondamentale, poiché influenza direttamente la durabilità, capacità portante, e resistenza alla corrosione del prodotto finale. Ad esempio, le bobine zincate offrono un'eccellente protezione dalla ruggine, rendendoli ideali per applicazioni esterne come coperture in condizioni atmosferiche avverse. I rulli, tipicamente realizzato in acciaio #45 o GCr15, sono progettati con precisione per garantire una formatura uniforme senza compromettere l'integrità del materiale. La struttura della stazione, che può essere un pannello a muro, ferro forgiato, o progettazione dello stand torri, fornisce la stabilità necessaria per gestire le sollecitazioni della formatura ad alta velocità. Ogni tipo di struttura presenta dei compromessi: le stazioni con pannello a parete sono economiche e rigide, mentre le stazioni in ferro forgiato offrono una durata superiore per le operazioni pesanti. La capacità della macchina di gestire diverse proprietà dei materiali e configurazioni strutturali ne sottolinea l’adattabilità, rendendolo adatto alla produzione di qualsiasi cosa, dai rivestimenti leggeri ai robusti pannelli industriali.

Meccanica operativa e analisi delle prestazioni

L'efficienza operativa della macchina per la profilatura di fogli ondulati a doppio strato dipende dai suoi componenti tecnici e dal suo design. La macchina in genere presenta 20 A 23 stazioni di formazione, a seconda della complessità del profilo, che modellano in sequenza la bobina metallica nel profilo ondulato o personalizzato desiderato. La velocità di formatura nominale varia da 10 A 25 metri al minuto, modulabile in base alle esigenze produttive, spessore del materiale, e la complessità del profilo. Il sistema di azionamento, disponibile sia con trasmissione a catena che con trasmissione a ingranaggi, gioca un ruolo fondamentale nella prestazione. Le trasmissioni a catena sono più semplici ed economiche, adatto per applicazioni standard, mentre le trasmissioni a ingranaggi offrono maggiore precisione e durata per compiti impegnativi. Il motore principale della macchina, spesso un marchio sino-tedesco o Siemens, fornisce energia affidabile, garantendo un funzionamento coerente. Il controllo è gestito tramite un sistema PLC, con marchi come Panasonic o Siemens che forniscono una programmazione precisa per la velocità, taglio, e cambio di profilo. L'invertitore, tipicamente Yaskawa, regola la velocità del motore, ottimizzando il consumo di energia e la precisione della formatura. I sistemi di taglio possono essere post-taglio o pre-taglio, con opzioni idrauliche che garantiscono la pulizia, tagli precisi. Questa combinazione di meccanica avanzata e sistemi di controllo consente alla macchina di raggiungere un rendimento elevato, ripetibilità, e qualità, soddisfare le rigorose esigenze della produzione moderna.

Specifiche tecniche e opzioni di personalizzazione

La tabella seguente illustra le principali specifiche tecniche e le caratteristiche opzionali della macchina per la profilatura di fogli ondulati a doppio strato, evidenziandone la flessibilità e l’adattabilità:

| NO. | Articolo | Specifica | Opzionale |

|---|---|---|---|

| 1 | Materiale adatto | Tipo: Bobina zincata, PPGI, Bobina in acciaio al carbonio Spessore (mm): 0.3-0.8 Forza di snervamento: 250-550 MPa Sollecitazione di trazione (MPa): G350-G550 |

|

| 2 | Velocità di formatura nominale | 10-25 m/mio | O secondo le vostre esigenze |

| 3 | Stazioni di formazione | 20-23 | Secondo il tuo profilo |

| 4 | Svolgitore | Svolgitore manuale | Svolgitore idraulico o svolgitore a doppia testa |

| 5 | Motore principale della macchina | Marchio sino-tedesco | Siemens |

| 6 | Marchio PLC | Panasonic | Siemens |

| 7 | Marchio dell'inverter | Yaskawa | |

| 8 | Sistema di guida | Trasmissione a catena | Trasmissione del cambio |

| 9 | Materiale dei rulli | Acciaio #45 | GCr15 |

| 10 | Struttura della stazione | Stazione a pannello a parete | Struttura stazione o torre in ferro forgiato |

| 11 | Sistema di punzonatura | NO | Stazione di punzonatura idraulica o punzonatrice |

| 12 | Sistema di taglio | Post-taglio | Pretaglio |

| 13 | Requisiti di alimentazione | 380V60Hz | O secondo le vostre esigenze |

| 14 | Colore macchina | Blu industriale | O secondo le vostre esigenze |

Questa tabella sottolinea le potenzialità di personalizzazione della macchina, consentendo agli utenti di personalizzare i tipi di aspi, marche di motori, sistemi di azionamento, e persino il colore della macchina in base alle esigenze specifiche. Per esempio, uno svolgitore idraulico migliora l'efficienza delle bobine più grandi, mentre una trasmissione a ingranaggi è adatta a compiti di alta precisione. Tale flessibilità garantisce che la macchina possa essere ottimizzata per diversi ambienti di produzione.

Applicazioni e prospettive future

La macchina per la formatura di fogli ondulati a doppio strato è ampiamente utilizzata nel settore edile, produzione di lastre ondulate per coperture, rivestimento delle pareti, e pannelli strutturali. La sua capacità di creare due profili distinti in un'unica unità lo rende prezioso per i produttori che mirano a diversificare la propria offerta di prodotti senza investire in più macchine. L’efficienza della macchina, guidato da velocità di formatura regolabili, controllo PLC avanzato, e robusti sistemi di taglio, garantisce risultati di alta qualità con scarti minimi. Dal punto di vista scientifico, il design della macchina ottimizza la distribuzione delle sollecitazioni del materiale durante la formatura, riducendo difetti come deformazioni o screpolature. I progressi futuri potrebbero concentrarsi sull’integrazione di sensori intelligenti e tecnologia IoT per monitorare le prestazioni in tempo reale, prevedere le esigenze di manutenzione, e migliorare l'automazione. Inoltre, miglioramenti nei materiali e nei rivestimenti dei rulli potrebbero prolungare la durata utile e gestire materiali anche più resistenti.