Introduzione alla tecnologia di profilatura a doppio strato

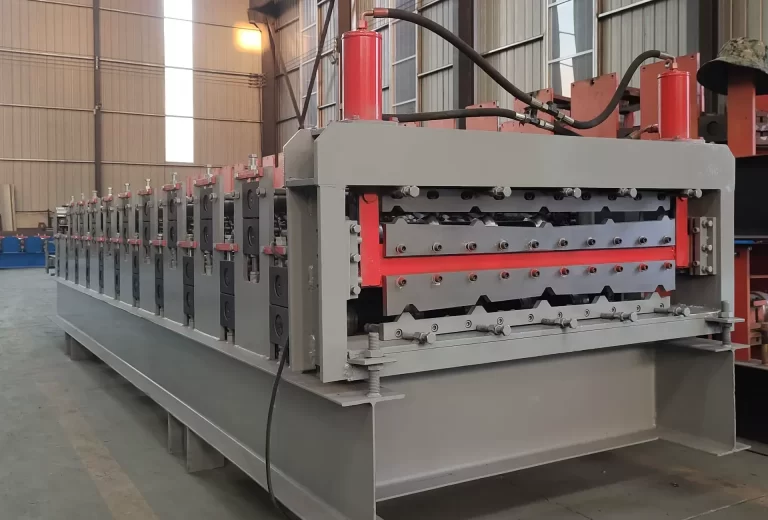

La macchina per tegole a doppio strato è un sistema di produzione specializzato progettato per la produzione di tegole metalliche a doppio strato utilizzate nelle applicazioni di copertura e rivestimento. Questa attrezzatura avanzata elabora le bobine di metallo attraverso una serie di passaggi progettati con precisione per creare due profili di piastrelle distinti in un'unica macchina, ottimizzando l’efficienza e la versatilità produttiva. Integrando meccanica, idraulico, e sistemi di controllo elettronici, la macchina garantisce un'alta velocità, produzione su larga scala mantenendo gli standard di durabilità ed estetica richiesti nel settore delle costruzioni. Il design a doppio strato consente ai produttori di produrre due diversi profili di piastrelle senza riconfigurare la macchina, rendendolo una risorsa inestimabile per soddisfare le diverse richieste del mercato.

Il processo di profilatura a doppio strato sfrutta i principi della formatura a freddo, dove le bobine metalliche vengono progressivamente modellate attraverso una serie di rulli a temperatura ambiente. Questo metodo riduce al minimo lo spreco di materiale e preserva le proprietà meccaniche del metallo, come la sua resistenza allo snervamento e la resistenza alla corrosione. Con sistemi di controllo automatizzati, compresi i controllori logici programmabili (PLC), queste macchine raggiungono un'elevata precisione e ripetibilità, garantendo una qualità costante del prodotto. La possibilità di passare da un profilo all'altro migliora la flessibilità operativa, soddisfacendo sia le esigenze edilizie residenziali che quelle commerciali.

Componenti principali e dinamiche operative

La macchina per tegole a doppio strato comprende diversi componenti critici, ciascuno progettato per contribuire a un processo di produzione continuo ed efficiente. I componenti principali includono lo svolgitore, il sistema principale di profilatura, e la stazione di taglio della cesoia. Questi elementi lavorano in tandem per trasformare le bobine di metallo grezzo in piastrelle finite a doppio strato, con automazione che garantisce un intervento minimo dell'operatore e un'elevata produttività. Il design della macchina enfatizza la modularità e la precisione, permettendogli di gestire vari tipi e spessori di materiali mantenendo tolleranze strette.

La dinamica operativa della macchina si basa sull'integrazione di sistemi idraulici ed elettronici. Lo svolgitore alimenta la bobina di metallo nel sistema di profilatura, dove i rulli lo modellano in due profili distinti. La stazione di taglio taglia quindi i fogli formati a lunghezze precise, garantendo bordi lisci e dimensioni precise. L'uso di PLC ed encoder avanzati consente il monitoraggio e il controllo in tempo reale, ottimizzando la velocità di formatura e la precisione di taglio. Questa operazione sincronizzata è fondamentale per raggiungere ritmi di produzione che soddisfino le esigenze di progetti di costruzione su larga scala.

Svolgitore: Le basi della movimentazione dei materiali

Lo svolgitore è un componente fondamentale della macchina per tegole a doppio strato, responsabile dello svolgimento e dell'alimentazione delle bobine metalliche nella linea di produzione. Tipicamente dotato di un sistema idraulico o motorizzato, lo svolgitore garantisce una fornitura continua e stabile di materiale. È costituito da uno svolgitore, rulli raddrizzatori, e un sistema di azionamento, con capacità che vanno da 5 A 15 tonnellate per accogliere bobine pesanti. Il sistema idraulico fornisce alta pressione e flusso, consentendo uno svolgimento regolare anche per grandi, bobine ad alta resistenza.

La struttura a sbalzo dello svolgitore, combinato con cuscinetti di supporto esterni, migliora la rigidità e la stabilità, riducendo le vibrazioni e garantendo un'alimentazione costante del materiale. I rulli raddrizzatori correggono eventuali imperfezioni della bobina, come curvature o irregolarità, prima che il materiale entri nel sistema di profilatura. Questa precisione nella movimentazione dei materiali è fondamentale per prevenire difetti nel prodotto finale e mantenere un’elevata efficienza produttiva. Gli svolgitori avanzati possono anche essere dotati di controllo automatico della tensione, migliorando ulteriormente l’affidabilità operativa.

| Parametro dell'aspo | Specifica |

|---|---|

| Capacità | 5t/8t/10t/15t (opzionale) |

| Sistema di guida | Idraulico/a motore (opzionale) |

| Struttura | Cantilever con cuscinetti di supporto esterni |

| Larghezza materiale | 1200/1220/1250 mm |

| Caratteristiche | Rulli raddrizzatori, Controllo automatico della tensione (opzionale) |

Sistema principale di profilatura: Precisione nella creazione del profilo

Il sistema principale di profilatura è il cuore della macchina per tegole a doppio strato, dove le bobine metalliche si trasformano in due distinti profili di piastrelle. Questo sistema è dotato di due serie di gruppi a rulli montati su cremagliere alte e basse, consentendo alla macchina di alternare i profili senza richiedere una riconfigurazione estesa. Il cestello basso elabora un tipo di piastrella, mentre la rastrelliera alta ne forma un'altra, consentendo una produzione efficiente di diversi profili come piastrelle ondulate o trapezoidali.

Il sistema di profilatura è integrato con lo svolgitore, rulli raddrizzatori, e stazione di taglio per formare una linea di produzione continua. Rulli, tipicamente realizzato in acciaio ad alta resistenza con durezza HRC 58-62, sono progettati per resistere alle sollecitazioni del funzionamento continuo. Il sistema è azionato da un motore, con un encoder che rileva in tempo reale l'impulso di rotazione del rullo motore. Il PLC elabora questi dati per controllare la velocità di formatura e la lunghezza di taglio, garantendo una precisione dimensionale entro ± 1 mm. Questa precisione è fondamentale per la produzione di piastrelle che soddisfino gli standard del settore in termini di vestibilità e finitura.

| Parametro di formatura del rotolo | Specifica |

|---|---|

| Velocità di produzione | 20/30/40/50/60 m/mio (opzionale) |

| Materiale del rullo | Acciaio ad alta resistenza, HRC 58-62 |

| Stazioni a rulli | 18-24 stazioni per rack |

| Sistema di controllo | PLC (Mitsubishi/Siemens/AMS), Precisione dell'encoder ±0,5 mm |

| Tipi di profilo | Ondulato, Trapezoidale, Cucitura in piedi (personalizzabile) |

Stazione di taglio per cesoia: Garantire precisione e qualità

La stazione di taglio della cesoia nella macchina per tegole a doppio strato è progettata per fornire tagli precisi, garantendo bordi lisci e dimensioni precise per le piastrelle finite. Tipicamente azionato idraulicamente, il dispositivo di taglio utilizza un cilindro dell'olio per spingere le matrici di taglio superiori e inferiori, completando l'azione di taglio. Il design a doppia altezza delle fustelle da taglio accoglie la struttura a doppio strato, consentendo alla macchina di elaborare due profili diversi senza richiedere configurazioni separate.

La stazione di taglio è sincronizzata con il sistema di profilatura tramite PLC, che utilizza i dati dell'encoder per garantire che i tagli vengano eseguiti alla lunghezza esatta specificata. Ciò si traduce in una precisione di taglio di ±1 mm, riducendo al minimo gli sprechi di materiale e garantendo la coerenza tra i lotti. Il sistema idraulico fornisce la forza necessaria per tagliare materiali con carichi di snervamento fino a 675 MPa, rendendolo adatto per acciai ad alta resistenza e alluminio. Il liscio, i tagli senza bave esaltano la qualità estetica e funzionale delle piastrelle, soddisfare i severi requisiti della costruzione moderna.

| Parametro della stazione di taglio | Specifica |

|---|---|

| Sistema di guida | Idraulico |

| Precisione di taglio | ±1 mm |

| Progettazione di fustelle | Doppia altezza per profili doppi |

| Compatibilità dei materiali | Acciaio colorato, Acciaio zincato, Acciaio inossidabile, Alluminio |

| Energia | 5.5-11 kW |

Vantaggi delle macchine per tegole a doppio strato

La macchina per tegole a doppio strato offre numerosi vantaggi che la rendono la scelta preferita dai produttori. La sua capacità di produrre due diversi profili di piastrelle in un'unica macchina riduce significativamente i costi delle attrezzature e i requisiti di spazio rispetto all'utilizzo di macchine separate per ciascun profilo. Questa funzionalità a doppio profilo riduce inoltre al minimo i tempi di inattività associati alle modifiche del profilo, miglioramento dell’efficienza produttiva. I sistemi di controllo automatizzati, compresi PLC ed encoder, garantire elevata precisione e coerenza, riducendo gli sprechi di materiale e le rilavorazioni.

Dal punto di vista della scienza dei materiali, il processo di formatura a freddo della macchina preserva le proprietà meccaniche del metallo, garantendo durabilità e resistenza alla corrosione delle piastrelle finite. L'uso di materiali ad alta resistenza come acciaio zincato e alluminio, combinato con taglio e formatura precisi, si ottengono piastrelle che soddisfano sia i requisiti estetici che strutturali. Inoltre, il design modulare della macchina consente una facile manutenzione e aggiornamenti, estendendone la durata operativa. L’integrazione di componenti ad alta efficienza energetica, come gli azionamenti a frequenza variabile, riduce ulteriormente i costi operativi, rendendo la macchina una scelta sostenibile per la produzione moderna.

Applicazioni e impatto sul settore

Le macchine per tegole a doppio strato sono ampiamente utilizzate nel settore edile per la produzione di tegole per tetti e rivestimenti residenziali, commerciale, ed edifici industriali. La loro capacità di creare profili personalizzati con qualità costante li rende ideali per applicazioni che richiedono sia estetica che integrità strutturale. La capacità di produzione ad alta velocità, spesso eccedendo 40 m/mio, consente ai produttori di soddisfare in modo efficiente le richieste su larga scala, supportando progetti che vanno dagli insediamenti residenziali ai capannoni industriali.

L’impatto di queste macchine sul settore è significativo, poiché contribuiscono a pratiche di costruzione sostenibili riducendo al minimo gli sprechi di materiale e consentendo l’uso di materiali durevoli, materiali leggeri. La precisione e l'automazione del processo di profilatura a doppio strato riducono i costi di manodopera e migliorano la qualità del prodotto, rafforzare la competitività sui mercati globali. Inoltre, conformità agli standard internazionali, come la certificazione CE, garantisce che le piastrelle prodotte da queste macchine soddisfino rigorosi requisiti di qualità e sicurezza, facilitandone l’uso in diverse regioni.

Insomma, la macchina per tegole a doppio strato rappresenta l'apice della tecnologia di profilatura, combinando ingegneria avanzata, scienza dei materiali, e automazione per fornire soluzioni di copertura di alta qualità. La sua efficienza, versatilità, e la sostenibilità ne fanno una pietra miliare della moderna produzione edile, con i progressi continui che promettono ulteriori miglioramenti in termini di prestazioni e impatto ambientale.