Analisi approfondita della macchina per la formatura di rulli a campata K per tetti ad arco e della macchina per la formatura di rulli a campata larga

Tecnologia di profilatura a campata K e a campata larga

La macchina per la formatura di rulli a campata K e la macchina per la formatura di rulli a campata larga rappresentano soluzioni ingegneristiche avanzate nel settore delle costruzioni, specificatamente studiato per la realizzazione di sistemi di copertura ad arco e di grandi luci. Queste macchine trasformano lamiere piane, tipicamente piastre di armatura in acciaio zincato o colorato, in curvo, strutture autoportanti senza la necessità delle tradizionali travi, colonne, o capriate. Questa tecnologia è fondamentale per la costruzione di beni durevoli, conveniente, ed edifici esteticamente gradevoli come i magazzini, hangar, garage, fabbriche, e strutture agricole. Il design senza travi sfrutta la forza intrinseca del profilo arcuato, distribuire i carichi in modo efficiente attraverso la struttura. Scientificamente, la forma ad arco migliora l'integrità strutturale convertendo i carichi verticali in forze di compressione, che vengono poi trasferiti alla fondazione, riducendo al minimo lo stress da trazione. Questo principio, radicato nell'architettura classica e nell'ingegneria moderna, consente intervalli che vanno da 4 metri oltre 40 metri, senza alcun limite pratico di lunghezza. La capacità delle macchine di produrre pannelli in loco riduce ulteriormente i costi di trasporto e gli sprechi di materiale, rendendoli una scelta sostenibile. La loro versatilità si estende a varie applicazioni, compreso quello industriale, commerciale, e strutture pubbliche, dove grande, gli spazi interni aperti sono fondamentali.

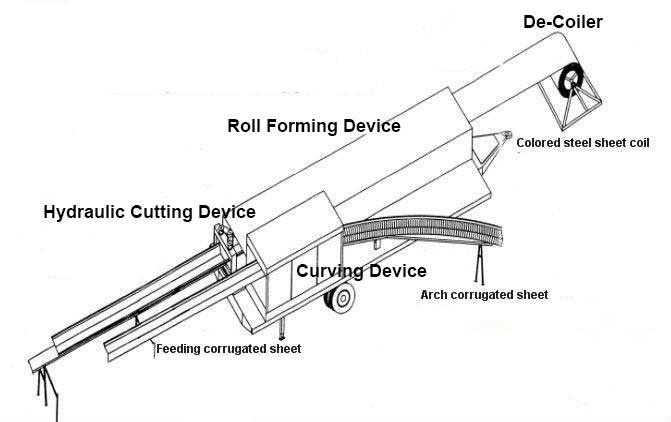

Principi meccanici e operativi

Il meccanismo operativo di una macchina per la formatura di rulli K Span prevede una serie di rulli progettati con precisione che modellano progressivamente una striscia metallica piatta in un nastro ondulato, lamiera scanalata, che viene poi curvato ad arco tramite un sistema di piegatura. Il processo inizia con uno svolgitore, tipicamente con una capacità di 5 A 10 tonnellate, alimentazione della bobina metallica (per esempio., 914 mm di larghezza, 0.6-1.5 mm di spessore) nell'unità di profilatura. Una serie di rulli, Spesso 13 A 18 stazioni, costituisce il profilo ondulato, con materiali come di alta qualità 45# acciaio, spento a HRC 55-65 e cromato, garantendo durata e precisione. La fase di piegatura, mediante sistemi idraulici o motorizzati, curva la lamiera in una sezione trapezoidale o arcuata. Macchine idrauliche K Span, ad esempio, utilizzare la forza idraulica per una piegatura precisa, raggiungendo campate fino a 38 metri o più. Il passaggio finale prevede la cucitura, dove una aggraffatrice elettrica blocca i pannelli, creando una tenuta stagna, tetto strutturalmente sano. Il sistema di controllo, spesso basati su PLC, automatizza il taglio della lunghezza, velocità (per esempio., 13-15 m/min per lamiere diritte, 16 m/min per la cucitura), e altri parametri, garantendo la coerenza. Questo processo riduce al minimo lo spreco di materiale, aumenta la velocità di produzione, e garantisce un'elevata precisione, con rapporti di utilizzo che raggiungono 66.7% (per esempio., 914 mm larghezza di alimentazione a 610 larghezza finita mm).

Parametri tecnici e metriche prestazionali

Le prestazioni delle macchine profilatrici K Span e Large Span dipendono dalle loro specifiche tecniche, che ne determinano la capacità e l’efficienza. Di seguito è riportata una tabella dettagliata dei parametri tipici:

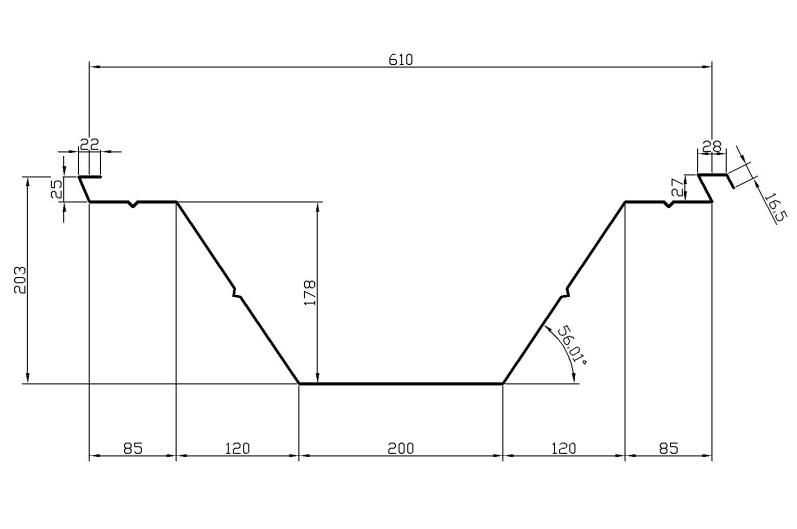

Disegno del profilo tipico della macchina K-Span

| Parametro | Specifica |

|---|---|

| Capacità dell'aspo | 5-10 tonnellate, espansione manuale o idraulica |

| Larghezza della bobina | 914-934 mm (alimentazione), 610-680 mm (finito) |

| Spessore del materiale | 0.6-1.5 mm |

| Tipo materiale | Acciaio zincato, acciaio colorato, alluminio |

| Potenza del motore principale | 7.5 kW |

| Potenza del motore idraulico | 5.5 kW |

| Potenza di piegatura | 3.0 kW + 1.1 kWx 2 |

| Potenza di taglio | 4.0 kW |

| Potenza di cucitura | 1.1 kW + 1.1 kW |

| Stazioni di rotolamento | 13-18 stazioni |

| Materiale del rullo | 45# acciaio, HRC spento 55-65, cromato |

| Tipo di taglio | Idraulico o meccanico, Lama Cr12, HRC 58-60 |

| Velocità di lavoro | Foglio dritto: 15 m/mio, Foglio ad arco: 13 m/mio, Cucitura: 16 m/mio |

| Campo applicabile | 4-38 metri |

| Voltaggio | 380V, 50Hz, 3-fase (personalizzabile) |

| Garanzia | 1-2 anni |

| Tempi di consegna | 35-45 giorni |

Questi parametri evidenziano la capacità della macchina di gestire materiali di diverso spessore e larghezza, con produzione ad alta velocità e robusti sistemi di alimentazione che garantiscono l’efficienza. La progettazione strutturale, utilizzando telai in acciaio saldato, migliora la stabilità sotto carichi pesanti, mentre i rulli cromati riducono l'usura e prevengono danni superficiali al metallo.

Analisi scientifica dei vantaggi strutturali

Il tetto ad arco prodotto dalle macchine K Span e Large Span Roll Forming offre vantaggi strutturali superiori, fondato sulla meccanica e sulla scienza dei materiali. La geometria dell'arco distribuisce i carichi principalmente come forze di compressione, quale acciaio si comporta eccezionalmente bene grazie alla sua elevata resistenza alla compressione (per esempio., la resistenza allo snervamento dell'acciaio zincato spesso supera 250 MPa). Ciò elimina la necessità di supporti interni, creando vasto, spazi interni liberi ideali per magazzini o arene sportive. La natura autoportante riduce i costi di costruzione 20-30% rispetto alle tradizionali strutture a telaio, poiché sono necessari meno materiali e meno manodopera. Inoltre, il profilo ondulato aumenta il momento di inerzia, migliorando la resistenza alla flessione e alla deflessione sotto carichi come la neve, vento, o attività sismica. Ad esempio, queste strutture possono sopportare pesanti carichi di neve (fino a 200 kg/mq) e velocità del vento superiori 120 km/ora, rendendoli resistenti ai climi rigidi. Le giunture cucite, formato da aggraffatrici elettriche, garantire una tenuta a prova di perdite, fondamentale per proteggere gli interni dalle infiltrazioni d'acqua. Dal punto di vista della sostenibilità, l’elevato rapporto di utilizzo e la fabbricazione in loco riducono gli sprechi di materiale e le emissioni di carbonio, allineandosi ai moderni standard di bioedilizia.

Applicazioni e vantaggi economici

Le macchine formatrici a rulli K Span e Large Span sono trasformative nella costruzione, servire diverse applicazioni come i magazzini, hangar, garage, fabbriche, depositi di grano, palestre, e strutture pubbliche. La loro capacità di produrre tetti di grandi dimensioni (fino a 40 metri) senza travi o capriate li rende ideali per progetti che richiedono espansivi, spazi aperti. Economicamente, queste macchine offrono notevoli vantaggi: costruzione rapida (per esempio., UN 1000 struttura di m² incorporata 24 ore con un equipaggio di 10-12 lavoratori) riduce i costi di manodopera e le tempistiche del progetto. I pannelli in acciaio leggero (Spesso 10-15 kg/mq) requisiti di fondazione inferiori, riducendo i costi complessivi di 10-20% rispetto ai telai in cemento o ai tradizionali telai in acciaio. La manutenzione è minima, poiché i rulli cromati e l'olio antiruggine sui componenti prolungano la durata della macchina, mentre i durevoli tetti in acciaio resistono alla corrosione e agli agenti atmosferici. La flessibilità di utilizzare acciaio preverniciato o alluminio in vari colori ne esalta l'estetica, aumento del valore della proprietà. Inoltre, la mobilità delle macchine (i modelli di tipo rimorchio possono essere trasportati nei siti) consente la produzione in loco, eliminando il trasporto di pannelli ingombranti e riducendo ulteriormente i costi.

Vantaggi del prodotto della macchina per la formatura di rulli K Span

La macchina per la formatura di rulli K Span offre numerosi vantaggi, rendendolo una pietra angolare nella costruzione moderna per coperture ad arco. La sua forza primaria sta nel produrre autoportante, strutture senza travi, eliminando la necessità di colonne, capriate, o travi, che riduce i costi dei materiali di 20-30% rispetto ai metodi tradizionali. Questo design sfrutta la naturale capacità dell’arco di convertire i carichi verticali (per esempio., nevicare, vento) in forze di compressione, migliorare la stabilità strutturale con l’elevata resistenza alla compressione dell’acciaio (per esempio., 250-350 MPa per acciaio zincato). La velocità di costruzione è eccezionale: a 1000 Possibilità di completare il tetto di m² 24 ore con un equipaggio di 10-12 lavoratori: riducendo significativamente i costi del lavoro e le tempistiche dei progetti. La capacità di fabbricazione in loco della macchina riduce al minimo le spese di trasporto e gli sprechi di materiale, con un rapporto di utilizzo di 66.7% (per esempio., 914 mm di larghezza della bobina 610 larghezza finita mm). La durabilità è un altro vantaggio chiave: ondulato, i pannelli aggraffati resistono alla corrosione, agenti atmosferici, e carichi pesanti (per esempio., carichi di neve fino a 200 kg/mq, il vento accelera 120 km/ora). La sostenibilità è rafforzata dal ridotto utilizzo di materiali e dalle minori emissioni di carbonio, allineandosi agli standard di bioedilizia. Inoltre, i pannelli leggeri (10-15 kg/mq) ridurre i costi di fondazione, rendendolo una scelta economica per progetti su larga scala.

Caratteristiche distintive della macchina per la formatura di rulli K Span

La macchina per la formatura di rulli K Span è progettata con funzionalità avanzate per la precisione, efficienza, e versatilità. Lavora bobine di metallo (0.6-1.5 mm di spessore, 914-934 mm di larghezza) in ondulato, pannelli ad arco via 13-18 stazioni a rulli costituite da 45# acciaio, spento a HRC 55-65 e cromato per una maggiore durata. Il sistema di piegatura idraulico consente una precisa formazione dell'arco, campate di supporto da 4 A 38 metri, ideale per magazzini, hangar, e fabbriche. Un sistema di controllo basato su PLC automatizza il taglio, misurazione della lunghezza, e velocità (15 m/min per lamiere diritte, 13 m/min per arcuare), garantendo coerenza e riducendo l’errore umano. Il processo di cucitura elettrica crea giunti a tenuta stagna, fondamentale per la resistenza agli agenti atmosferici. La mobilità è una caratteristica eccezionale: i modelli montati su rimorchio consentono la produzione in loco, eliminando la necessità di trasportare pannelli ingombranti. La macchina gestisce vari materiali: acciaio zincato, acciaio colorato, e alluminio: offre flessibilità estetica con opzioni preverniciate. L'efficienza energetica è notevole, con a 7.5 kW suona la moto, 5.5 motore idraulico da KW, e ulteriori motori di piegatura e cucitura (3.0 kW + 1.1 kWx 2), tutti funzionanti con voltaggio personalizzabile (per esempio., 380V, 50Hz, 3-fase).

Confronto competitivo con prodotti peer

La macchina per la formatura a rulli K Span si distingue dalle tecnologie di formatura a rulli concorrenti di marchi come MIC Industries, Doxin, e altri. Di seguito è riportata un'analisi comparativa:

| Caratteristica/Aspetto | Macchina per la formatura di rulli a campata K | Prodotti concorrenti (per esempio., MIC, Doxin) |

|---|---|---|

| Durata massima | 4-38 metri, design senza raggi | Tipicamente 30-35 metri, alcuni richiedono supporti |

| Velocità di costruzione | 1000 m² pollici 24 ore (10-12 lavoratori) | 800-1000 m² pollici 24-36 ore (12-15 lavoratori) |

| Utilizzo del materiale | 66.7% (914 mm a 610 mm) | 60-65%, utilizzo della bobina meno efficiente |

| Fabbricazione in loco | Montato su rimorchio, completamente mobile | Mobilità limitata, spesso di fabbrica |

| Spessore del materiale | 0.6-1.5 mm, versatile | 0.8-1.2 mm, intervallo più ristretto |

| Forza strutturale | Autoportante, resiste 200 carico di neve kg/m² | Spesso richiede travi per carichi simili |

| Automazione | Controllo PLC, alta precisione, errori minimi | PLC base o manuale, meno coerente |

| Tecnologia di cucitura | Elettrico, a tenuta stagna, giunti durevoli | Meccanico o manuale, incline a perdite |

| Efficienza dei costi | 20-30% risparmio (niente travi, meno lavoro) | 10-20% risparmio, costi materiali/manodopera più elevati |

| Sostenibilità | Elevata efficienza dei materiali, basso spreco | Efficienza moderata, rifiuti più elevati |

La macchina formatrice a rulli K Span eccelle rispetto alla concorrenza in diverse aree chiave. La sua capacità di raggiungere campate più ampie (fino a 38 metri) senza supporti interni supera molti rivali, che spesso si limitano a 30-35 metri o richiedono un'inquadratura supplementare, costi crescenti. La velocità di costruzione superiore della macchina: 1.000 m² 24 ore: supera i concorrenti di 10-20%, riducendo le spese di manodopera e consentendo una rapida consegna dei progetti. La fabbricazione in loco tramite design montati su rimorchio offre una flessibilità senza pari, una caratteristica meno comune nei prodotti peer, che spesso dipendono dalla produzione in fabbrica e da trasporti costosi. Il rapporto di utilizzo del materiale di K Span (66.7%) è più alto, minimizzare gli sprechi e allinearsi a pratiche sostenibili, a differenza dei concorrenti 60-65% efficienza. La sua avanzata automazione PLC garantisce precisione e coerenza, riducendo gli errori rispetto ai sistemi manuali o semiautomatici della concorrenza. La tecnologia di aggraffatura elettrica garantisce la tenuta stagna, giunti durevoli, un netto vantaggio rispetto ai metodi meccanici o meno affidabili. Risparmio sui costi del 20-30% grazie al design senza fascio, manodopera ridotta, e minori esigenze di fondazione: conferirgli un vantaggio finanziario rispetto ai concorrenti 10-20% risparmio.