Introduzione alle macchine per la formatura a rullo del colmo

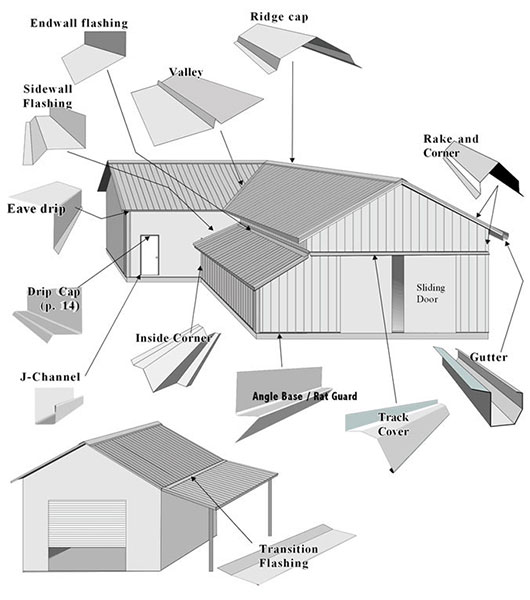

Le macchine per la formatura a rulli del colmo sono attrezzature specializzate progettate per la produzione di colmo, che sono componenti critici nei sistemi di copertura. Queste macchine trasformano le bobine di metallo in colmi dalla forma precisa che coprono l'apice dove si incontrano due falde del tetto, garantendo una tenuta stagna e una finitura estetica. I colmi sono essenziali per proteggere gli edifici dagli elementi ambientali, come le infiltrazioni di acqua piovana, e migliorare la durabilità strutturale. A differenza dei tradizionali metodi di copertura, la profilatura a rulli offre un'elevata precisione, efficienza, e personalizzazione, rendendolo una scelta preferita nella costruzione moderna. Questo articolo fornisce una descrizione dettagliata, analisi scientifica delle macchine per profilatura del colmo, compresi i loro principi operativi, specifiche tecniche, metriche di prestazione, e vantaggi comparativi rispetto a metodi di produzione alternativi.

Principi operativi e flusso di lavoro

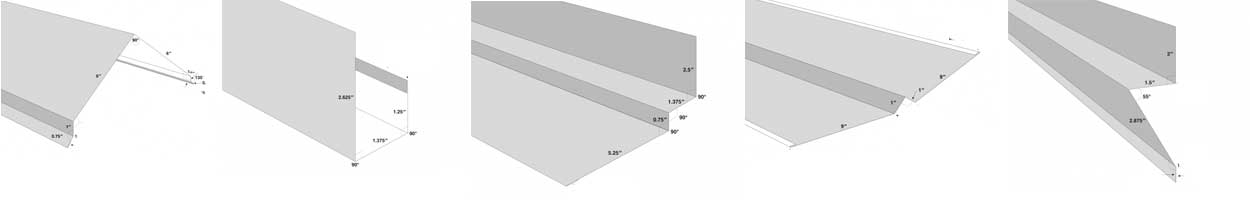

La macchina per la formatura a rulli del colmo funziona attraverso un processo sistematico che garantisce una produzione costante di colmi di alta qualità. Il flusso di lavoro inizia con a auto con ricarica a bobina (opzionale) che carica la bobina di metallo su a svolgitore, che può essere passivo o automatico, a seconda della configurazione della macchina. Lo svolgitore svolge la bobina, alimentandolo in a tavolo di alimentazione e guida che allinea il materiale per una formatura precisa. Un facoltativo unità di copertura cinematografica applica strati protettivi per migliorare la resistenza alla corrosione. Il nocciolo del processo è il sistema di profilatura a rulli, dove una serie di rulli modella progressivamente il metallo nel profilo di colmo desiderato. Per progetti specifici, UN unità di punzonatura a gradini crea perforazioni o asole secondo necessità. Postformatura, UN sistema di post-taglio idraulico o motorizzato taglia il colmo alla lunghezza specificata. Finalmente, il prodotto finito viene raccolto tramite a sostenitore manuale o un automatizzato stackmaster. Questo processo semplificato garantisce un rendimento elevato, tipicamente vanno da 10 A 30 metri al minuto, a seconda delle specifiche della macchina. La precisione di ogni fase riduce al minimo lo spreco di materiale, con tassi di scarto spesso inferiori 2%, e garantisce una precisione dimensionale entro ±0,5 mm.

Specifiche tecniche e parametri

Comprendere le capacità delle macchine per la profilatura del colmo, è fondamentale esaminarne le specifiche tecniche. La tabella seguente descrive i parametri tipici di una macchina per la profilatura a rulli di colmo standard, con varianti in base alla personalizzazione:

| Parametro | Specifica |

|---|---|

| Tipo materiale | Acciaio zincato, alluminio, acciaio inossidabile, o acciaio verniciato |

| Spessore del materiale | 0.3–0,8 mm (standard), fino a 1.2 mm per i modelli pesanti |

| Larghezza materiale | 300–600 mm (personalizzabile in base al profilo) |

| Velocità di formazione | 10–30 m/m (regolabile in base alla potenza del motore e alla complessità del profilo) |

| Stazioni a rulli | 12–18 stazioni (varia in base al design del profilo) |

| Materiale del rullo | 45# acciaio con cromatura o Cr12MOV per una maggiore durata |

| Sistema di taglio | Cesoia idraulica o azionata da servomotore, con tolleranza di taglio di ±0,5 mm |

| Alimentazione elettrica | 380V/50 Hz/trifase (personalizzabile a 220 V o altri standard) |

| Potenza del motore principale | 5.5–11 kW (a seconda dello spessore del materiale e della velocità di formatura) |

| Potenza della stazione idraulica | 3–5,5kW |

| Sistema di controllo | PLC (Controllore logico programmabile) con interfaccia touchscreen |

| Peso della macchina | 3–8 tonnellate (varia in base alle dimensioni e alla configurazione della macchina) |

| Dimensioni della macchina | 6–10 m (l) x 1,5–2 m (W) X 1.5 M (H) |

Queste specifiche evidenziano la versatilità della macchina nella movimentazione di materiali e spessori diversi, rendendolo adatto a diverse applicazioni di copertura. Il sistema di controllo PLC garantisce un funzionamento preciso, con margini di errore sotto 0.1% per la precisione della lunghezza e del profilo, migliorare l’affidabilità nella produzione di grandi volumi.

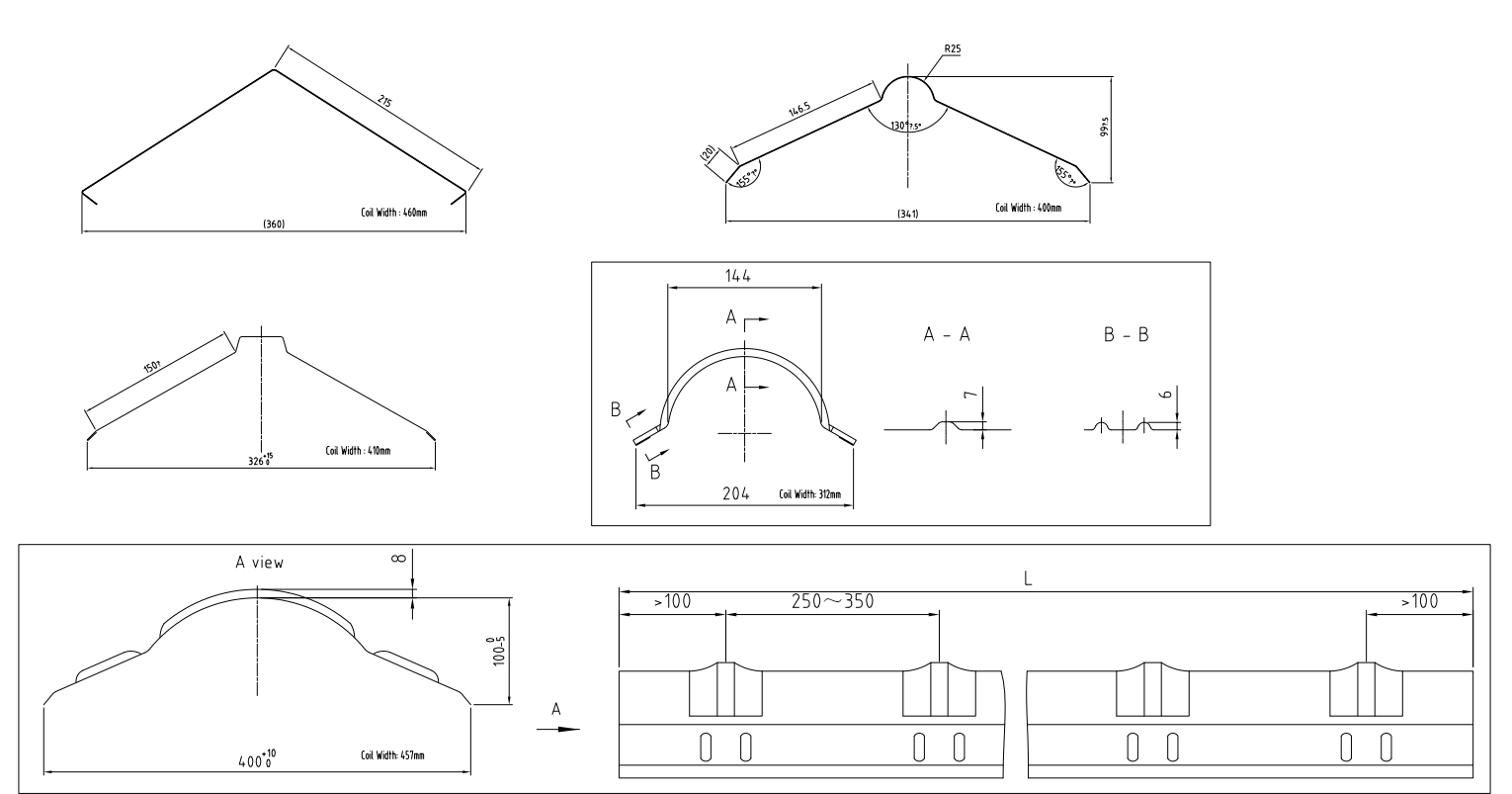

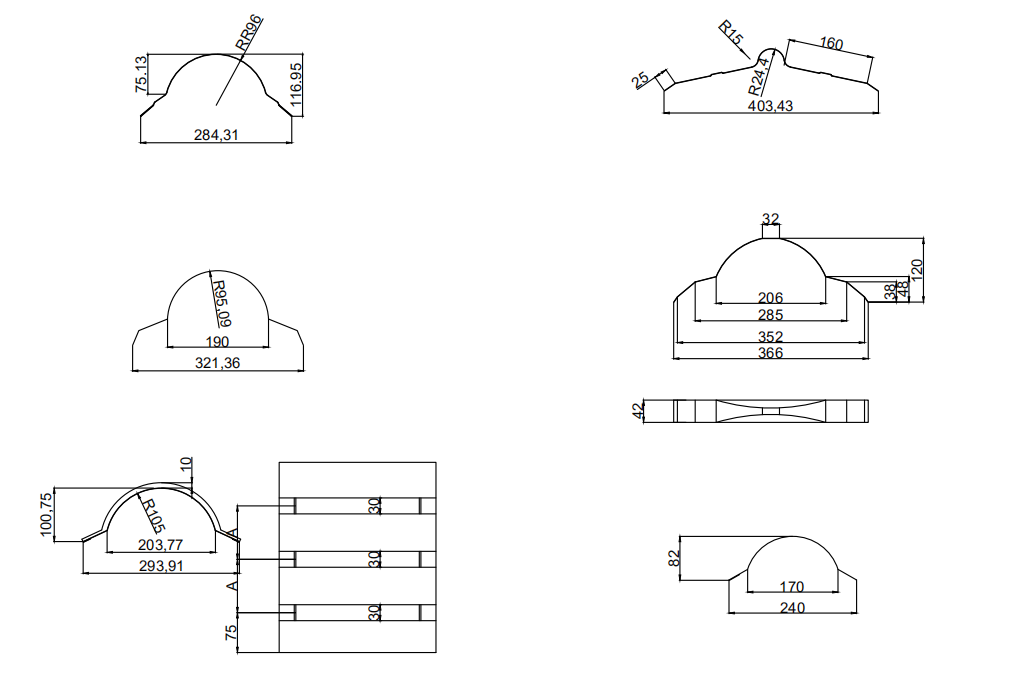

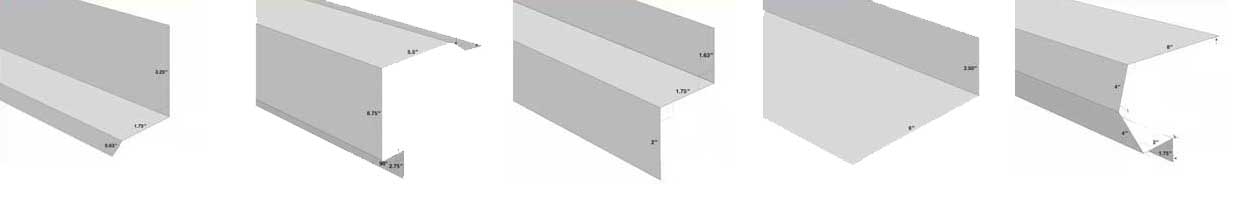

Profilo del colmo

Disegno del layout della linea di copertura della cresta

Analisi comparativa: Profilatura a rulli vs. Metodi tradizionali

La produzione del colmo può essere ottenuta anche mediante piegatura manuale, pressa frenante, o estrusione. Tuttavia, la profilatura a rulli offre vantaggi distinti. Di seguito viene fornita un’analisi comparativa:

| Criteri | Formatura a rullo | Piegatura manuale | Premere Frenata |

|---|---|---|---|

| Velocità di produzione | 10–30 m/m | 1–2 m/me | 5–10 m/l |

| Rifiuti materiali | <2% | 5–10% | 3–5% |

| Precisione dimensionale | ±0,5 mm | ±2–3 mm | ±1 mm |

| Fabbisogno di lavoro | 1–2 operatori | 3–5 operatori | 2–3 operatori |

| Flessibilità di personalizzazione | Alto (rulli registrabili e PLC) | Basso (regolazioni manuali) | Moderare (sono necessarie modifiche agli strumenti) |

| Investimento iniziale | Alto ($20,000–$100.000) | Basso ($1,000–$5.000) | Moderare ($10,000–$50.000) |

| Costo di manutenzione | Moderare (lubrificazione regolare, controlli a rulli) | Basso (attrezzatura minima) | Moderare (manutenzione del sistema idraulico) |

La profilatura a rulli eccelle in termini di velocità, precisione, e scalabilità, rendendolo ideale per la produzione su larga scala. Piegatura manuale, pur essendo conveniente per piccoli lotti, manca di precisione e richiede molta manodopera. La pressa piegatrice offre una via di mezzo ma richiede frequenti cambi di attrezzatura per diversi profili, riducendo l’efficienza. I dati provenienti da studi di settore indicano che la profilatura a rulli riduce i costi di produzione del 20-30% rispetto alla pressa piegatrice per tirature elevate superiori a 10,000 metri all'anno.

Considerazioni sui materiali e parametri di prestazione

La scelta del materiale influisce in modo significativo sulle prestazioni dei colmi prodotti dalle macchine per profilatura. Acciaio zincato (forza di snervamento: 235–345MPa) è il più comune grazie alla sua resistenza alla corrosione e al suo rapporto costo-efficacia, con una durata di vita tipica di 20-30 anni in climi moderati. Alluminio (forza di snervamento: 90–150MPa) è più leggero e più resistente alla corrosione ma costa il 20–40% in più. Acciaio inossidabile (forza di snervamento: 300–600MPa) viene utilizzato per applicazioni premium grazie alla sua durata superiore, ma è più costoso del 50–80% rispetto all'acciaio zincato. L'acciaio rivestito di colore migliora l'estetica ma richiede un'attenta manipolazione per evitare danni alla superficie durante la formatura.

Le metriche prestazionali per i colmi includono resistenza alla trazione, resistenza agli agenti atmosferici, E efficienza dell'installazione. I colmi formati a rullo raggiungono tipicamente una resistenza alla trazione di 300–500 MPa, a seconda del materiale. La resistenza agli agenti atmosferici è quantificata dai risultati dei test in nebbia salina, con acciaio zincato che resiste 500-1.000 ore prima dell'inizio della corrosione, rispetto alle 1.500–2.000 ore per l’acciaio inossidabile. L'efficienza dell'installazione è migliorata grazie alla precisa formatura dei rulli, riducendo le regolazioni in loco fino a 40% rispetto ai cappucci piegati manualmente.

Sfide e innovazioni

Nonostante i loro vantaggi, Le macchine per la profilatura a rulli del colmo devono affrontare sfide, compresi gli elevati costi iniziali e la necessità di operatori qualificati per gestire sistemi PLC complessi. Le incoerenze nell'alimentazione del materiale possono portare a difetti del profilo, che richiedono una calibrazione regolare. Le innovazioni stanno affrontando questi problemi. Ad esempio, i sistemi servoassistiti avanzati migliorano la precisione di taglio fino a ±0,2 mm, e l'allineamento automatizzato dei materiali riduce i tempi di configurazione del 15-20%. I recenti sviluppi nelle macchine ibride per la profilatura a rulli integrano la scansione 3D per monitorare la precisione del profilo in tempo reale, riducendo i tassi di difetto al di sotto 0.5%. Inoltre, i design ecologici incorporano motori ad alta efficienza energetica, riducendo il consumo energetico del 10–15% rispetto ai modelli tradizionali.

Le macchine per la profilatura a rulli del colmo rappresentano l'apice della precisione e dell'efficienza nella produzione di componenti per coperture. La loro capacità di produrre alta qualità, i colmi personalizzati su scala li rendono indispensabili nell'edilizia moderna. Sfruttando sistemi di controllo avanzati, materiali durevoli, e design innovativi, queste macchine superano i metodi tradizionali in termini di velocità, precisione, ed efficienza in termini di costi. Mentre il settore si evolve, i continui progressi nell’automazione e nella scienza dei materiali miglioreranno ulteriormente le loro capacità, garantendo che soddisfino le crescenti esigenze di sistemi di copertura sostenibili e resilienti. Per le parti interessate che cercano soluzioni di copertura ad alte prestazioni, investire in una macchina per la profilatura del colmo offre un convincente equilibrio di qualità, efficienza, e valore a lungo termine.