Introduzione alla tecnologia di profilatura dei pannelli del tetto

Le macchine per la profilatura dei pannelli del tetto sono sistemi di produzione avanzati progettati per l'alta velocità, produzione automatizzata di lastre ondulate per coperture, pannelli di raccordo, e rivestimento del pavimento. Queste macchine sono fondamentali nel settore edile, consentendo la produzione in serie di coperture metalliche e pannelli per pareti di alta qualità con precisione ed efficienza. Trasformando coils metallici piatti in pannelli profilati attraverso un processo di piegatura continuo, Le macchine per la profilatura a rulli forniscono componenti strutturali che soddisfano i rigorosi standard di settore. La tecnologia integra la meccanica, idraulico, e sistemi elettronici per raggiungere velocità di produzione che vanno da 20 A 60 metri al minuto, con opzioni di personalizzazione per soddisfare le diverse esigenze di profilo. Questo articolo approfondisce i principi scientifici, specifiche tecniche, e dinamiche operative delle macchine per la profilatura dei pannelli del tetto, fornendo un’analisi dettagliata della loro progettazione, considerazioni materiali, e parametri di prestazione.

Il processo di profilatura si basa sui principi della deformazione plastica, dove le lamiere vengono progressivamente sagomate attraverso una serie di rulli senza comprometterne le proprietà meccaniche. Questa tecnica di formatura a freddo garantisce uno spreco minimo di materiale e mantiene l'integrità strutturale della materia prima. Con innovazioni come piattaforme a cassetta per cambi rapidi di profilo e sistemi di impilamento automatizzati, queste macchine sono progettate per versatilità e scalabilità, rivolgendosi sia a piccoli laboratori che a grandi realtà industriali.

Progettazione e meccanica operativa

Il design di una macchina per la profilatura di pannelli del tetto è una sofisticata combinazione di ingegneria meccanica e tecnologia di automazione. La macchina comprende tipicamente diversi componenti chiave: uno svolgitore, tavolo di alimentazione e guida, sistema di profilatura a rulli, meccanismo di post-taglio, e sistema di uscita. Ogni componente è ingegnerizzato per ottimizzare il processo produttivo, garantendo precisione e ripetibilità. Lo svolgitore, disponibile con capacità di 5, 8, 10, O 15 tonnellate, gestisce lo svolgimento di bobine metalliche, che può essere alimentato da sistemi idraulici o motorizzati. Il sistema di profilatura, il cuore della macchina, è costituito da una serie di stazioni a rulli che piegano in modo incrementale il metallo nel profilo desiderato. Questi rulli sono generalmente realizzati in acciaio ad alta resistenza, spesso trattato termicamente con una durezza di HRC 58-62, per resistere alle sollecitazioni del funzionamento continuo.

La meccanica operativa si basa sulla precisa sincronizzazione tra i rulli e il sistema di taglio. Un meccanismo di taglio volante senza sosta, spesso idraulicamente o a motore, garantisce che i pannelli vengano tagliati su misura senza arrestare la linea di produzione, raggiungere velocità fino a 60 m/mio. L'integrazione dei controllori logici programmabili (PLC) di marchi rinomati come Mitsubishi o Siemens consente il monitoraggio e la regolazione in tempo reale di parametri come la velocità, lunghezza, e precisione del profilo. Caratteristiche di sicurezza, quali coperture protettive e sistemi di arresto di emergenza, sono spesso opzionali ma fondamentali per la sicurezza dell'operatore nelle operazioni ad alta velocità.

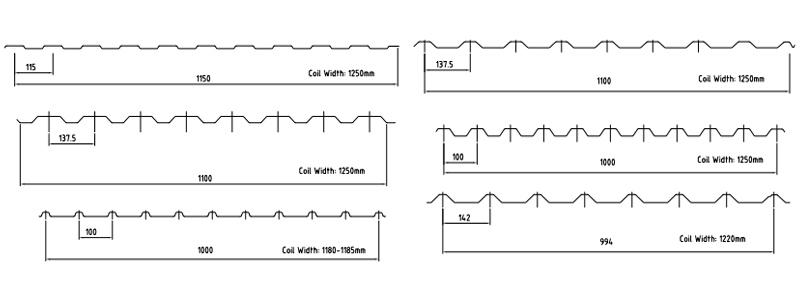

Disegni del profilo della macchina per la formatura di rulli per pannelli del tetto

| Componente | Specifiche |

|---|---|

| Svolgitore | 5t/8t/10t/15t, Motore/Idraulico/Passivo (opzionale) |

| Sistema di formatura a rullo | 20/30/40/50/60 m/mio, 18-24 stazioni a rulli, HRC 58-62 rulli |

| Sistema Post-Taglio | Idraulico/a motore, Taglio volante, Precisione ±1 mm |

| Sistema di uscita | Supporto manuale/impilatore automatico, Uscita laterale/longitudinale (opzionale) |

| Sistema idraulico | 5.5-11 kW, Alimentazione elettrica per svolgitore e sistema di taglio |

| Sistema di controllo elettrico | PLC (Mitsubishi/Siemens/AMS), Interfaccia touchscreen, Precisione dell'encoder ±0,5 mm |

Scienza dei materiali e requisiti delle materie prime

Le prestazioni di una macchina per la profilatura di pannelli per tetti sono fortemente influenzate dalle proprietà delle materie prime utilizzate. I materiali comuni includono l'acciaio colorato, acciaio zincato, acciaio inossidabile, e alluminio, con spessori che vanno da 0.3 A 0.7 mm. La resistenza allo snervamento di questi materiali varia da 230-300 MPa per applicazioni standard a 550-675 MPa per requisiti ad alta resistenza. La scelta del materiale influisce sul design dei rulli e sui requisiti di potenza della macchina, poiché carichi di snervamento più elevati richiedono forze di formatura maggiori e materiali dei rulli più robusti.

Dal punto di vista della scienza dei materiali, il processo di profilatura sfrutta la duttilità dei metalli per ottenere deformazioni plastiche senza indurre cricche o eccessive tensioni residue. Il processo viene condotto a temperatura ambiente, che preserva la microstruttura e le proprietà meccaniche del materiale rispetto alle tecniche di formatura a caldo. Acciaio zincato, con il suo rivestimento in zinco, offre resistenza alla corrosione, rendendolo ideale per applicazioni di copertura in ambienti difficili. Alluminio, con la sua densità inferiore e un'eccellente resistenza alla corrosione, è preferibile per strutture leggere ma richiede un'attenta progettazione dei rulli per evitare danni alla superficie durante la formatura.

La larghezza della bobina di ingresso, tipicamente 1200, 1220, O 1250 mm, deve essere in linea con le specifiche della macchina per garantire un'alimentazione e una formatura corrette. Deviazioni nello spessore o nella larghezza del materiale possono portare a un disallineamento, inceppamento, o profili difettosi, sottolineando l'importanza di una precisa selezione dei materiali e del controllo di qualità.

| Parametro materiale | Specifica |

|---|---|

| Tipo materiale | Acciaio colorato, Acciaio zincato, Acciaio inossidabile, Alluminio |

| Spessore | 0.3-0.7 mm |

| Forza di snervamento | 230-300 MPa (standard), 350 MPa (medio), 550-675 MPa (ad alta resistenza, opzionale) |

| Larghezza della bobina | 1200/1220/1250 mm |

| Peso della bobina | Fino a 15 tonnellate (a seconda della capacità dell'aspo) |

Ottimizzazione delle prestazioni e progressi tecnologici

L'ottimizzazione delle prestazioni di una macchina per la profilatura di pannelli per tetti richiede un equilibrio tra la velocità, precisione, ed efficienza energetica. Velocità di produzione di 20 A 60 m/min sono ottenibili attraverso sistemi di azionamento avanzati e configurazioni di rulli ottimizzate. Operazioni ad alta velocità, Tuttavia, introducono sfide come una maggiore usura dei rulli e la potenziale dilatazione termica nei sistemi idraulici. Per mitigarli, le macchine moderne incorporano sistemi di raffreddamento e rivestimenti resistenti all'usura sui rulli, estendendone la durata operativa.

Progressi tecnologici, come le piattaforme a cassetta, consentire rapidi cambiamenti del profilo, riducendo i tempi di inattività in ambienti di produzione multi-profilo. Queste piattaforme consentono agli operatori di scambiare i set di rulli in pochi minuti, rendendo la macchina adattabile a vari design di pannelli, come le lamiere ondulate, profili trapezoidali, o pannelli con aggraffatura. Sistemi di impilamento automatizzati, con opzioni per uscita laterale o longitudinale, aumentare ulteriormente la produttività ottimizzando la raccolta e l’imballaggio dei pannelli finiti.

L’efficienza energetica è un’altra considerazione critica. Sistemi idraulici, pur potente, consumare una quantità significativa di energia, soprattutto nelle configurazioni ad alta velocità. L'integrazione degli azionamenti a frequenza variabile (VFD) nei sistemi a motore consente regolazioni dinamiche della velocità, ridurre il consumo di energia durante i periodi di bassa domanda. Inoltre, l'utilizzo di encoder ad alta precisione garantisce una precisione di taglio entro ±1 mm, riducendo al minimo gli sprechi di materiale e le rilavorazioni.

Applicazioni e impatto sul settore

Le macchine per la profilatura dei pannelli del tetto sono indispensabili nel settore edile, produzione di pannelli utilizzati nel residenziale, commerciale, ed edifici industriali. La capacità di produrre profili personalizzati con qualità costante rende queste macchine ideali per applicazioni che richiedono estetica e integrità strutturale, come le coperture dei magazzini, fabbriche, e case residenziali. La capacità di produzione ad alta velocità, accoppiato con l'automazione, consente ai produttori di soddisfare richieste su larga scala mantenendo l’efficienza dei costi.

L’impatto di queste macchine sul settore va oltre l’efficienza produttiva. Abilitando l'uso di leggerezza, materiali durevoli come acciaio zincato e alluminio, la profilatura a rulli contribuisce a pratiche di costruzione sostenibili. La precisione del processo riduce gli sprechi di materiale, e la durabilità dei pannelli aumenta la durata delle strutture, riducendo la necessità di frequenti riparazioni o sostituzioni. Inoltre, l'adozione di macchine certificate CE garantisce il rispetto degli standard internazionali di qualità e sicurezza, facilitandone l’uso sui mercati globali.