Pengenalan kepada Mesin Pembentuk Roll Cap Ridge

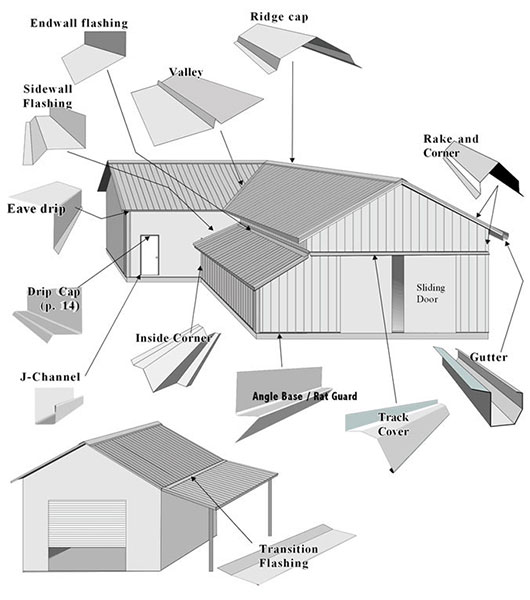

Mesin membentuk gulungan penutup rabung adalah peralatan khusus yang direka untuk menghasilkan penutup rabung, yang merupakan komponen kritikal dalam sistem bumbung. Mesin ini mengubah gegelung logam menjadi penutup rabung berbentuk tepat yang menutupi puncak tempat dua cerun bumbung bertemu, memastikan pengedap kedap air dan kemasan estetik. Penutup rabung adalah penting untuk melindungi bangunan daripada unsur alam sekitar, seperti resapan air hujan, dan meningkatkan ketahanan struktur. Tidak seperti kaedah bumbung tradisional, membentuk roll menawarkan ketepatan yang tinggi, kecekapan, dan penyesuaian, menjadikannya pilihan pilihan dalam pembinaan moden. Artikel ini menyediakan terperinci, analisis saintifik mesin membentuk roll cap rabung, termasuk prinsip operasi mereka, spesifikasi teknikal, metrik prestasi, dan kelebihan perbandingan berbanding kaedah pembuatan alternatif.

Prinsip Operasi dan Aliran Kerja

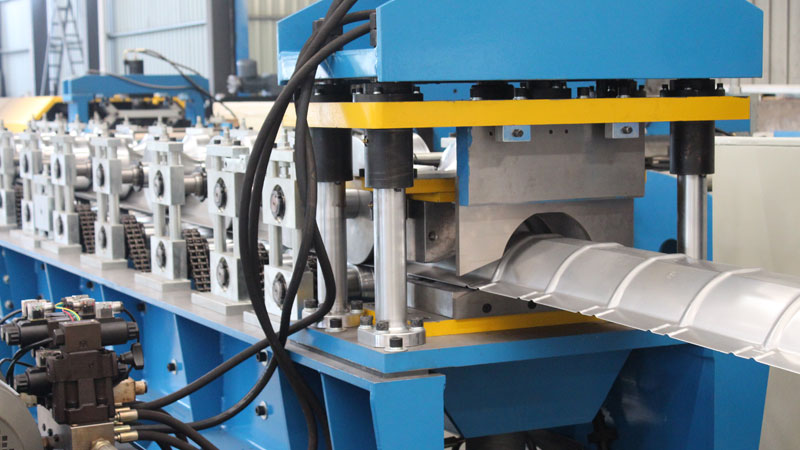

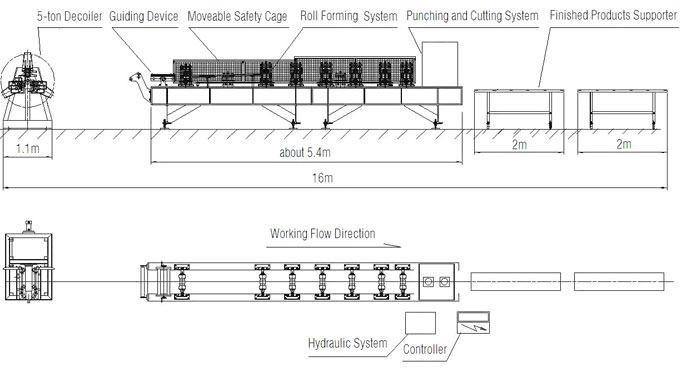

Mesin pembentuk gulungan penutup rabung beroperasi melalui proses sistematik yang memastikan pengeluaran penutup rabung berkualiti tinggi yang konsisten. Aliran kerja bermula dengan a kereta pengecas gegelung (pilihan) yang memuatkan gegelung logam ke a decoiler, yang boleh menjadi pasif atau automatik, bergantung pada konfigurasi mesin. Dekoiler membuka lilitan gegelung, menyuapnya ke dalam a meja makan dan panduan yang menjajarkan bahan untuk pembentukan yang tepat. Pilihan unit penutup penggambaran menggunakan lapisan pelindung untuk meningkatkan rintangan kakisan. Teras proses adalah sistem membentuk gulungan, di mana satu siri penggelek membentuk logam secara berperingkat ke dalam profil penutup rabung yang dikehendaki. Untuk reka bentuk tertentu, a unit penebuk langkah mencipta perforasi atau slot seperti yang diperlukan. Selepas membentuk, a sistem pasca pemotongan hidraulik atau dipacu motor memangkas penutup rabung mengikut panjang yang ditentukan. Akhirnya, produk siap dikumpul melalui a penyokong manual atau automatik stackmaster. Proses diperkemas ini memastikan daya pemprosesan yang tinggi, biasanya terdiri daripada 10 kepada 30 meter seminit, bergantung pada spesifikasi mesin. Ketepatan setiap peringkat meminimumkan sisa bahan, dengan kadar sekerap selalunya di bawah 2%, dan memastikan ketepatan dimensi dalam ±0.5 mm.

Spesifikasi Teknikal dan Parameter

Untuk memahami keupayaan mesin membentuk roll cap rabung, adalah penting untuk memeriksa spesifikasi teknikal mereka. Jadual di bawah menggariskan parameter tipikal untuk mesin membentuk gulungan penutup rabung standard, dengan variasi berdasarkan penyesuaian:

| Parameter | Spesifikasi |

|---|---|

| Jenis Bahan | Keluli bergalvani, aluminium, keluli tahan karat, atau keluli bersalut warna |

| Ketebalan Bahan | 0.3–0.8 mm (standard), sehingga 1.2 mm untuk model tugas berat |

| Lebar Bahan | 300–600 mm (boleh disesuaikan berdasarkan profil) |

| Membentuk Kepantasan | 10–30 m/saya (boleh laras berdasarkan kuasa motor dan kerumitan profil) |

| Stesen Roller | 12–18 stesen (berbeza dengan reka bentuk profil) |

| Bahan Penggelek | 45# keluli dengan penyaduran krom atau Cr12MOV untuk ketahanan yang dipertingkatkan |

| Sistem Pemotongan | Ricih hidraulik atau didorong motor servo, dengan ± 0.5 mm toleransi pemotongan |

| Bekalan Kuasa | 380V/50Hz/3Fasa (boleh disesuaikan kepada 220V atau piawaian lain) |

| Kuasa Motor Utama | 5.5–11 kW (bergantung pada ketebalan bahan dan kelajuan pembentukan) |

| Kuasa Stesen Hidraulik | 3–5.5 kW |

| Sistem Kawalan | PLC (Pengawal Logik Boleh Aturcara) dengan antara muka skrin sentuh |

| Berat Mesin | 3–8 tan (berbeza dengan saiz dan konfigurasi mesin) |

| Dimensi Mesin | 6–10 m (L) x 1.5–2 m (W) x 1.5 m (H) |

Spesifikasi ini menyerlahkan kepelbagaian mesin dalam mengendalikan pelbagai bahan dan ketebalan, menjadikannya sesuai untuk aplikasi bumbung yang pelbagai. Sistem kawalan PLC memastikan operasi yang tepat, dengan margin ralat di bawah 0.1% untuk ketepatan panjang dan profil, meningkatkan kebolehpercayaan dalam pengeluaran volum tinggi.

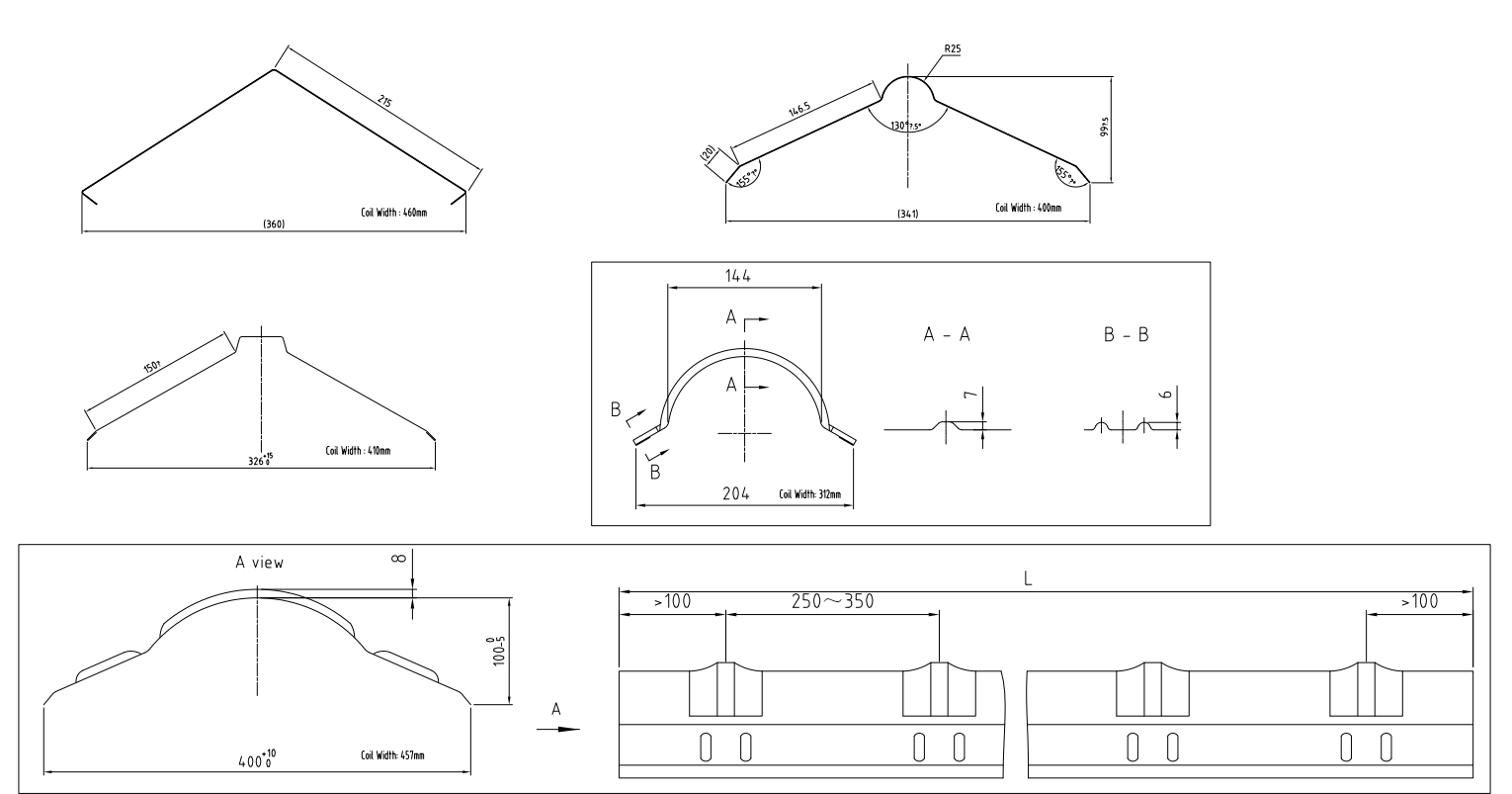

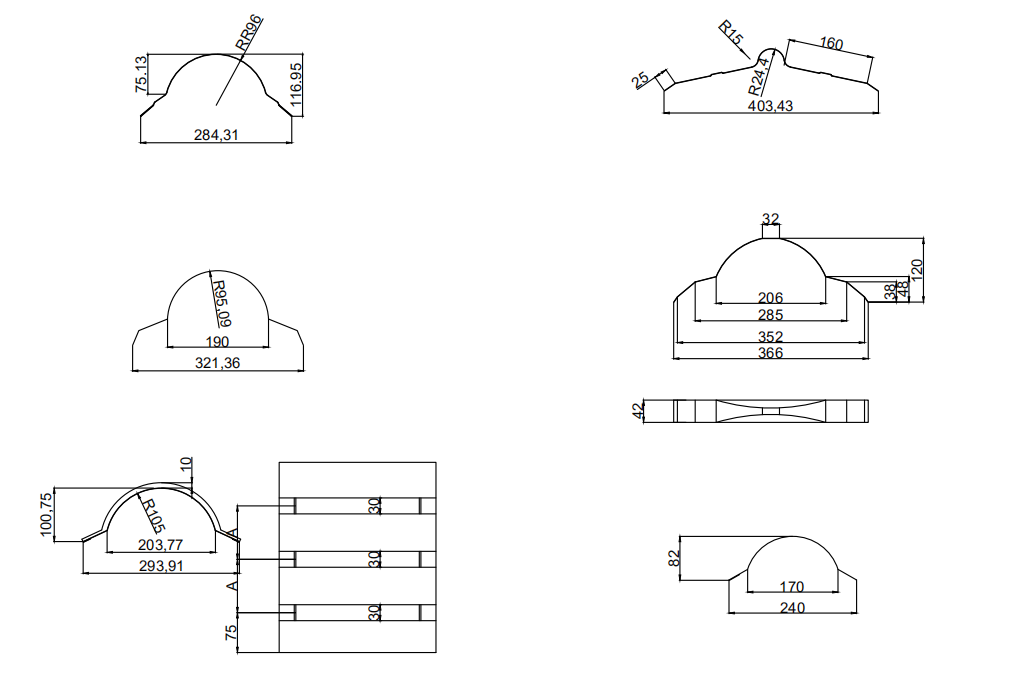

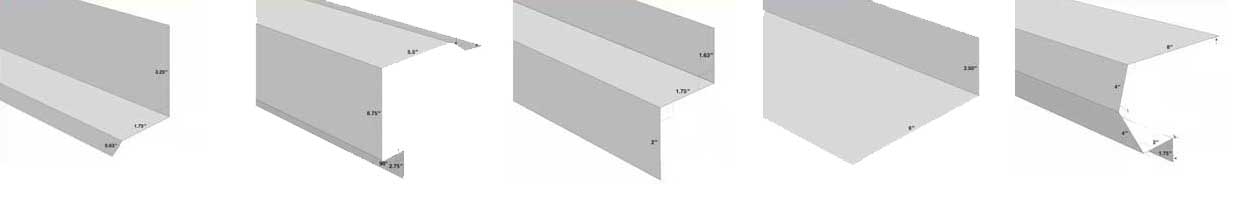

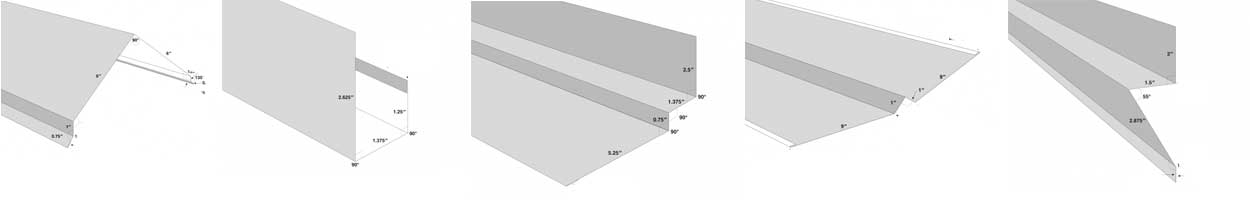

Profil Ridge Cap

Lukisan Susun Atur Garisan Pembuatan Penutupan Ridge

Analisis Perbandingan: Roll Forming lwn. Kaedah Tradisional

Pengeluaran topi rabung juga boleh dicapai melalui lenturan manual, tekan brek, atau penyemperitan. Namun begitu, membentuk gulungan menawarkan kelebihan yang berbeza. Analisis perbandingan disediakan di bawah:

| Kriteria | Roll Forming | Lenturan Manual | Tekan Brek |

|---|---|---|---|

| Kelajuan Pengeluaran | 10–30 m/saya | 1–2 m/saya | 5–10 m/I |

| Sisa Bahan | <2% | 5–10% | 3–5% |

| Ketepatan Dimensi | ±0.5 mm | ±2–3 mm | ±1 mm |

| Keperluan Buruh | 1–2 pengendali | 3–5 pengendali | 2–3 pengendali |

| Penyesuaian Fleksibiliti | tinggi (penggelek boleh laras dan PLC) | rendah (pelarasan manual) | Sederhana (perubahan alatan diperlukan) |

| Pelaburan Permulaan | tinggi ($20,000–$100,000) | rendah ($1,000–$5,000) | Sederhana ($10,000–$50,000) |

| Kos Penyelenggaraan | Sederhana (pelinciran biasa, pemeriksaan roller) | rendah (peralatan minima) | Sederhana (penyelenggaraan sistem hidraulik) |

Pembentukan guling cemerlang dalam kelajuan, ketepatan, dan kebolehskalaan, menjadikannya sesuai untuk pengeluaran berskala besar. Lentur manual, manakala kos efektif untuk kumpulan kecil, kurang ketepatan dan memerlukan tenaga kerja. Brek tekan menawarkan jalan tengah tetapi memerlukan perubahan alatan yang kerap untuk profil yang berbeza, mengurangkan kecekapan. Data daripada kajian industri menunjukkan bahawa pembentukan gulungan mengurangkan kos pengeluaran sebanyak 20–30% berbanding brek tekan untuk larian volum tinggi melebihi 10,000 meter setiap tahun.

Pertimbangan Bahan dan Metrik Prestasi

Pemilihan bahan memberi kesan ketara kepada prestasi penutup rabung yang dihasilkan oleh mesin membentuk gulungan. Keluli bergalvani (kekuatan hasil: 235–345 MPa) adalah yang paling biasa disebabkan oleh rintangan kakisan dan keberkesanan kosnya, dengan jangka hayat biasa 20–30 tahun dalam iklim sederhana. aluminium (kekuatan hasil: 90–150 MPa) lebih ringan dan lebih tahan kakisan tetapi kos 20–40% lebih. Keluli tahan karat (kekuatan hasil: 300–600 MPa) digunakan untuk aplikasi premium kerana ketahanannya yang unggul tetapi 50–80% lebih mahal daripada keluli tergalvani. Keluli bersalut warna meningkatkan estetika tetapi memerlukan pengendalian yang teliti untuk mengelakkan kerosakan permukaan semasa pembentukan.

Metrik prestasi untuk penutup rabung termasuk kekuatan tegangan, rintangan cuaca, dan kecekapan pemasangan. Tudung rabung berbentuk gulung biasanya mencapai kekuatan tegangan 300–500 MPa, bergantung kepada bahan. Rintangan cuaca dikira dengan keputusan ujian semburan garam, dengan keluli tergalvani tahan 500–1,000 jam sebelum permulaan kakisan, berbanding 1,500–2,000 jam untuk keluli tahan karat. Kecekapan pemasangan dipertingkatkan dengan membentuk gulungan yang tepat, mengurangkan pelarasan di tapak sehingga 40% berbanding dengan topi yang dibengkokkan secara manual.

Cabaran dan Inovasi

Walaupun kelebihan mereka, mesin membentuk roll cap rabung menghadapi cabaran, termasuk kos permulaan yang tinggi dan keperluan untuk pengendali mahir untuk menguruskan sistem PLC yang kompleks. Ketidakkonsistenan suapan bahan boleh menyebabkan kecacatan profil, memerlukan penentukuran biasa. Inovasi sedang menangani isu-isu ini. Contohnya, sistem pacuan servo termaju meningkatkan ketepatan pemotongan kepada ±0.2 mm, dan penjajaran bahan automatik mengurangkan masa persediaan sebanyak 15–20%. Perkembangan terkini dalam mesin membentuk gulungan hibrid menyepadukan pengimbasan 3D untuk memantau ketepatan profil dalam masa nyata, mengurangkan kadar kecacatan ke bawah 0.5%. Selain itu, reka bentuk mesra alam menggabungkan motor cekap tenaga, mengurangkan penggunaan kuasa sebanyak 10–15% berbanding model tradisional.

Mesin membentuk gulungan penutup rabung mewakili kemuncak ketepatan dan kecekapan dalam pembuatan komponen bumbung. Keupayaan mereka menghasilkan kualiti tinggi, topi rabung yang disesuaikan pada skala menjadikannya sangat diperlukan dalam pembinaan moden. Dengan memanfaatkan sistem kawalan lanjutan, bahan tahan lasak, dan reka bentuk yang inovatif, mesin ini mengatasi kaedah tradisional dalam kelajuan, ketepatan, dan keberkesanan kos. Apabila industri berkembang, kemajuan berterusan dalam automasi dan sains material akan meningkatkan lagi keupayaan mereka, memastikan mereka memenuhi permintaan yang semakin meningkat bagi sistem bumbung yang mampan dan berdaya tahan. Bagi pihak berkepentingan yang mencari penyelesaian bumbung berprestasi tinggi, melabur dalam mesin membentuk roll cap rabung menawarkan keseimbangan kualiti yang menarik, kecekapan, dan nilai jangka panjang.