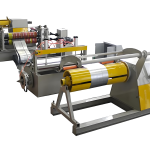

Uma máquina formadora de calhas é um sofisticado, ferramenta portátil de conformação de rolos que capacita os empreiteiros a criar comprimentos personalizados, calhas sem costura diretamente no local de trabalho usando metal enrolado. Estas máquinas são indispensáveis para a criação eficiente, sistemas de drenagem de alta qualidade adaptados a propriedades residenciais e comerciais. Disponível em vários modelos, eles podem produzir diversos perfis de calha, como o amplamente utilizado estilo K ou os elegantes designs semi-redondos, garantindo versatilidade para atender necessidades arquitetônicas específicas.Como funciona uma máquina formadora de calhas

- Carregamento da bobina: Uma tira contínua de chapa metálica – normalmente alumínio ou aço galvanizado – é carregada no sistema de alimentação da máquina.

- Alimentação Metálica: A bobina é guiada suavemente nos rolos ou mecanismo de dobra da máquina.

- Modelagem de calhas: Rolos projetados com precisão moldam gradualmente o metal no perfil de calha desejado, seja estilo K, meia volta, ou outro desenho.

- Corte Personalizado: A máquina produz uma calha sem costura que pode ser cortada no comprimento exato necessário para a instalação, garantindo um ajuste perfeito.

Vantagens das máquinas formadoras de calhas

- Eficiência aprimorada: Estas máquinas aceleram drasticamente a produção de calhas em comparação com os métodos artesanais tradicionais, economizando tempo valioso.

- Personalização no local: Os empreiteiros podem fabricar calhas adaptadas às dimensões precisas de um projeto, oferecendo flexibilidade incomparável para residências e empresas.

- Resíduos Minimizados: Produzindo comprimentos personalizados no local, essas máquinas reduzem o excesso de material, cortando custos e promovendo a sustentabilidade.

- Design perfeito: Longo, calhas contínuas eliminam juntas, reduzindo significativamente o risco de vazamentos e aumentando a durabilidade.

- Qualidade Consistente: A formação automatizada garante que cada calha tenha formato uniforme, entregando um profissional, resultado polido sempre.

Tipos de máquinas formadoras de calhas

- Máquinas estilo K: A escolha certa para projetos residenciais, essas máquinas criam as populares calhas estilo K, conhecidas por sua funcionalidade e linhas limpas.

- Máquinas meio-redondas: Ideal para uma estética arquitetônica única, estes produzem elegantes calhas semicirculares que complementam edifícios tradicionais ou históricos.

- Máquinas Especiais: Opções como máquinas de painel frontal ou calhas atendem a necessidades específicas de projeto, oferecendo soluções para diversos requisitos estruturais.

componentes da máquina formadora de rolos de calha

Sistema de posicionamento e alimentação de materiais

- Placa de posicionamento ajustável: Ajuste facilmente ambas as extremidades para alinhar perfeitamente com a largura de alimentação, garantindo a colocação precisa do material.

- Estrutura de guia de suporte: Fornece suporte robusto para transporte contínuo do rolo de material, aumentando a eficiência operacional.

- Rolos Guia Duplos: Apresenta um design de rolo superior e inferior para facilitar a alimentação suave e consistente do material.

- Pré-corte manual: Permite o corte manual preciso do rolo de material na fase inicial, adaptado às necessidades específicas de volume.

Conjunto de eixo de rolo

- Especificações do fuso: Construído com um fuso de φ70mm feito de material de alta qualidade 45# aço redondo para durabilidade e resistência.

- Artesanato de rolo: Rolos passam por tratamento térmico, seguido de cromagem dura e polimento espelhado para acabamento superior e longevidade.

- Hastes de estrutura reforçadas: Utiliza aço redondo galvanizado φ20# para aumentar a rigidez estrutural dos painéis de parede em ambos os lados.

- Processo de dobra a frio: Emprega uma técnica meticulosa de dobra a frio, moldar rolos individualmente para precisão e consistência.

Sistema de Corte Pós-Formação

- Mecanismo de orientação dinâmica: Permite movimento vertical suave, garantindo cisalhamento estável e sem deformação.

- Porta-faca em ferro fundido: Fabricado em ferro fundido para excelente absorção de choque e resistência robusta ao impacto.

- Cortador de alto desempenho: Feito de Cr12Mov, oferecendo durabilidade excepcional com uma vida útil de corte superior a um milhão de ciclos.

- Estrutura de tesoura traseira: Construído em chapa de aço Q235, recozido após fresamento em desbaste, e acabado para maior resistência e precisão.

Sistema de controle CLP

- Tecnologia PLC Avançada: Integra sistemas PLC de alta precisão Delta ou Schneider para controle eletrônico confiável e preciso.

- Inversor Robusto: Equipado com inversores Delta ou Schneider para serviço pesado para operação eficiente e estável.

- Componentes de controle duráveis: Características dos componentes Schneider Electric, conhecidos por sua longa vida útil e taxas mínimas de falhas.

- Tela sensível ao toque fácil de usar: Simplifica a operação, permitindo fácil entrada de parâmetros de produção, automatizando tarefas para atender a requisitos precisos.

| Não. | Parâmetros principais | Especificações do moinho formador de rolos |

|---|---|---|

| 1 | Espessura do material | 0.25–0,55 mm |

| Estações Formadoras | 18 estações | |

| 2 | Largura de alimentação | Personalizável com base nos desenhos fornecidos |

| Estrutura corporal | Estrutura de aço H450 | |

| 3 | Material de aplicação | Chapa de aço galvanizado |

| Espessura da parede lateral | 18 milímetros | |

| 4 | Padrão Elétrico | 380V, 50Hz, 3-Fase |

| Diâmetro do eixo | φ75mm, criado a partir de 45# aço | |

| 5 | Diâmetro do desbobinador manual | 508 ± 30 milímetros |

| Potência do motor principal | 11 kW | |

| 6 | Força de rendimento | G450–G550 |

| Parafusos de parafuso | Nota 8.8, de alta resistência | |

| 7 | Velocidade de formação | 12–15m/I |

| Largura efetiva | Adaptado às especificações do cliente | |

| 8 | Sistema de controle | Sistema de controle PLC avançado |

| Material do rolo | 45# aço, tratado termicamente, Dureza HRC 58–62 | |

| 9 | Potência do motor hidráulico | 5.5 kW |

| Cor da máquina | Azul, preto, e acabamento laranja | |

| 10 | Material de teste | A BMS fornecerá as dimensões do material de alimentação duas semanas antes do teste da máquina |