Introdução às máquinas formadoras de rolos Ridge Cap

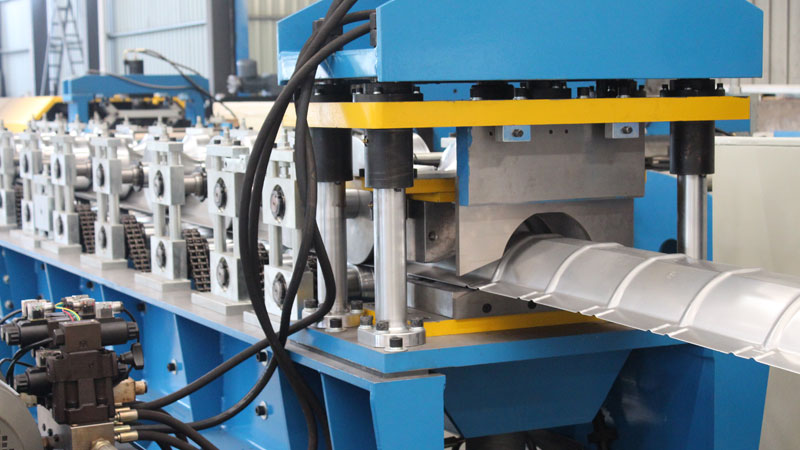

As máquinas formadoras de cumeeiras são equipamentos especializados projetados para produzir cumeeiras, que são componentes críticos em sistemas de cobertura. Essas máquinas transformam bobinas de metal em cumeeiras de formato preciso que cobrem o ápice onde duas inclinações do telhado se encontram, garantindo uma vedação estanque e acabamento estético. As cumeeiras são essenciais para proteger os edifícios dos elementos ambientais, como infiltração de águas pluviais, e aumentando a durabilidade estrutural. Ao contrário dos métodos tradicionais de cobertura, A perfilagem oferece alta precisão, eficiência, e personalização, tornando-o uma escolha preferida na construção moderna. Este artigo fornece uma descrição detalhada, análise científica de máquinas formadoras de rolos de cumeeira, incluindo seus princípios operacionais, especificações técnicas, métricas de desempenho, e vantagens comparativas sobre métodos alternativos de fabricação.

Princípios Operacionais e Fluxo de Trabalho

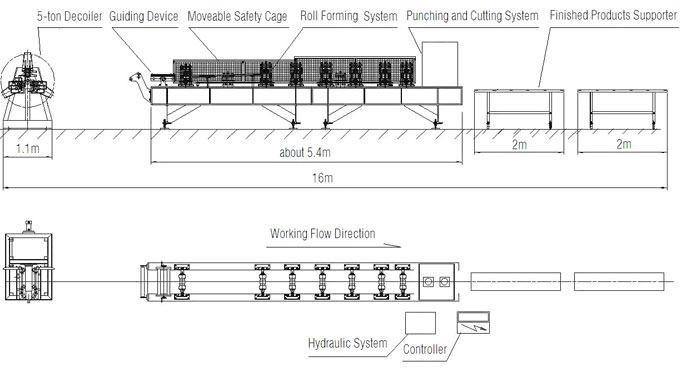

A máquina formadora de rolos para cumeeiras opera através de um processo sistemático que garante a produção consistente de cumeeiras de alta qualidade. O fluxo de trabalho começa com um carro de carregamento de bobina (opcional) que carrega a bobina de metal em um desbobinador, que pode ser passivo ou automático, dependendo da configuração da máquina. O desbobinador desenrola a bobina, alimentando-o em um mesa de alimentação e orientação que alinha o material para uma formação precisa. Um opcional unidade de cobertura de filmagem aplica camadas protetoras para aumentar a resistência à corrosão. O núcleo do processo é o sistema de perfilagem, onde uma série de rolos molda progressivamente o metal no perfil de cumeeira desejado. Para projetos específicos, um unidade de perfuração escalonada cria perfurações ou ranhuras conforme necessário. Pós-formação, um sistema de pós-corte hidráulico ou motorizado apara a cumeeira no comprimento especificado. Finalmente, o produto acabado é recolhido através de um apoiador manual ou um automatizado mestre de pilha. Este processo simplificado garante alto rendimento, normalmente variando de 10 para 30 metros por minuto, dependendo das especificações da máquina. A precisão de cada estágio minimiza o desperdício de material, com taxas de sucata muitas vezes abaixo 2%, e garante precisão dimensional dentro de ±0,5 mm.

Especificações Técnicas e Parâmetros

Para entender as capacidades das máquinas formadoras de rolos de cumeeiras, é essencial examinar suas especificações técnicas. A tabela abaixo descreve os parâmetros típicos para uma máquina formadora de rolos de cumeeira padrão, com variações baseadas na personalização:

| Parâmetro | Especificação |

|---|---|

| Tipo de material | Aço galvanizado, alumínio, aço inoxidável, ou aço com revestimento colorido |

| Espessura do material | 0.3–0,8 mm (padrão), até 1.2 mm para modelos pesados |

| Largura do material | 300–600mm (personalizável com base no perfil) |

| Velocidade de formação | 10–30 m/eu (ajustável com base na potência do motor e na complexidade do perfil) |

| Estações de rolos | 12–18 estações (varia com o design do perfil) |

| Material do rolo | 45# aço com cromagem ou Cr12MOV para maior durabilidade |

| Sistema de corte | Tesoura hidráulica ou acionada por servomotor, com tolerância de corte de ±0,5 mm |

| Fonte de energia | 380V/50Hz/Trifásico (personalizável para 220V ou outros padrões) |

| Potência do motor principal | 5.5–11kW (dependendo da espessura do material e da velocidade de formação) |

| Potência da Estação Hidráulica | 3–5,5 kW |

| Sistema de controle | CLP (Controlador lógico programável) com interface touchscreen |

| Peso da máquina | 3–8 toneladas (varia de acordo com o tamanho e a configuração da máquina) |

| Dimensões da Máquina | 6–10m (eu) x 1,5–2m (C) x 1.5 eu (H) |

Estas especificações destacam a versatilidade da máquina no manuseio de diversos materiais e espessuras, tornando-o adequado para diversas aplicações de coberturas. O sistema de controle PLC garante uma operação precisa, com margens de erro abaixo 0.1% para precisão de comprimento e perfil, aumentando a confiabilidade na produção de alto volume.

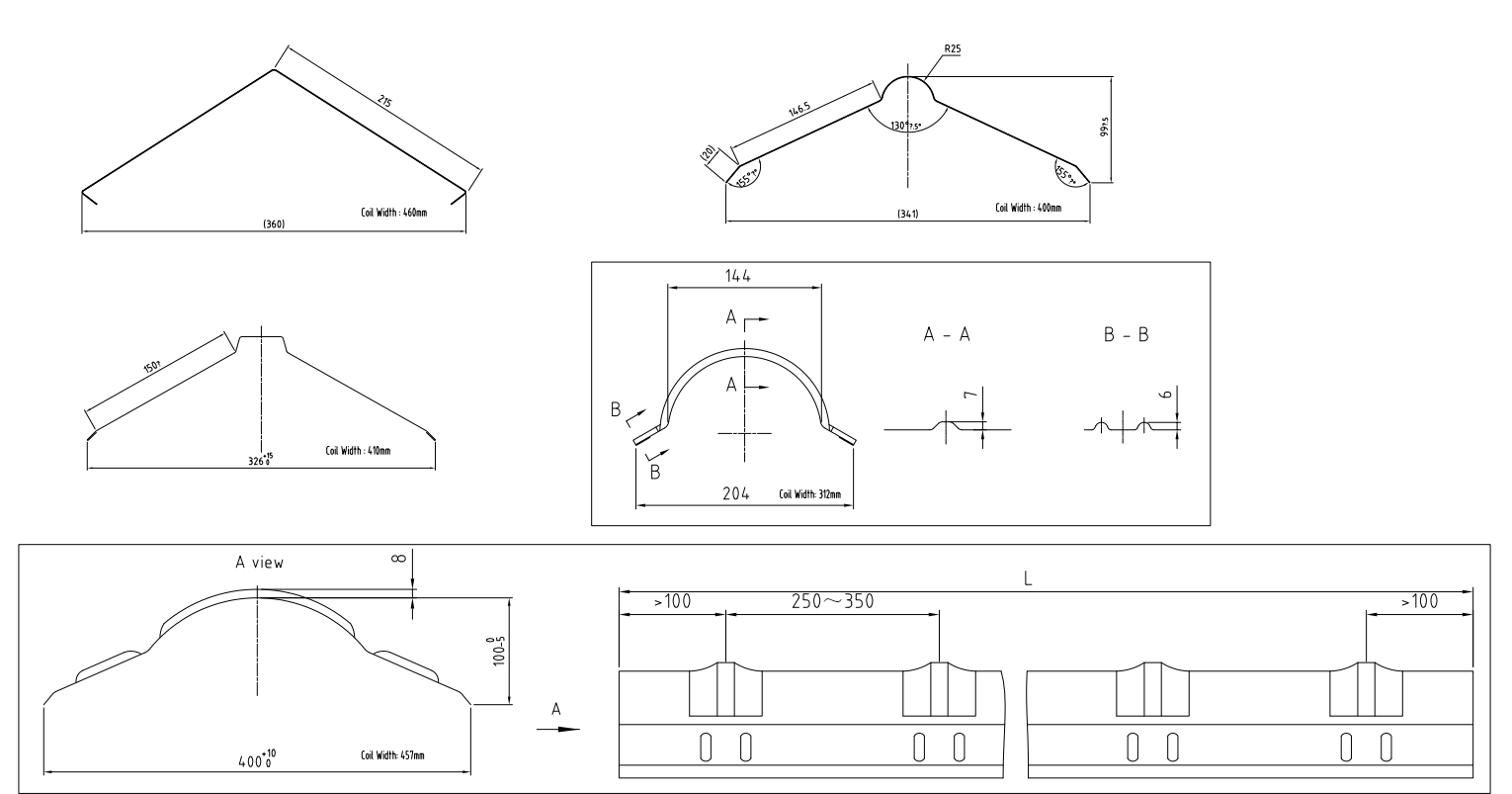

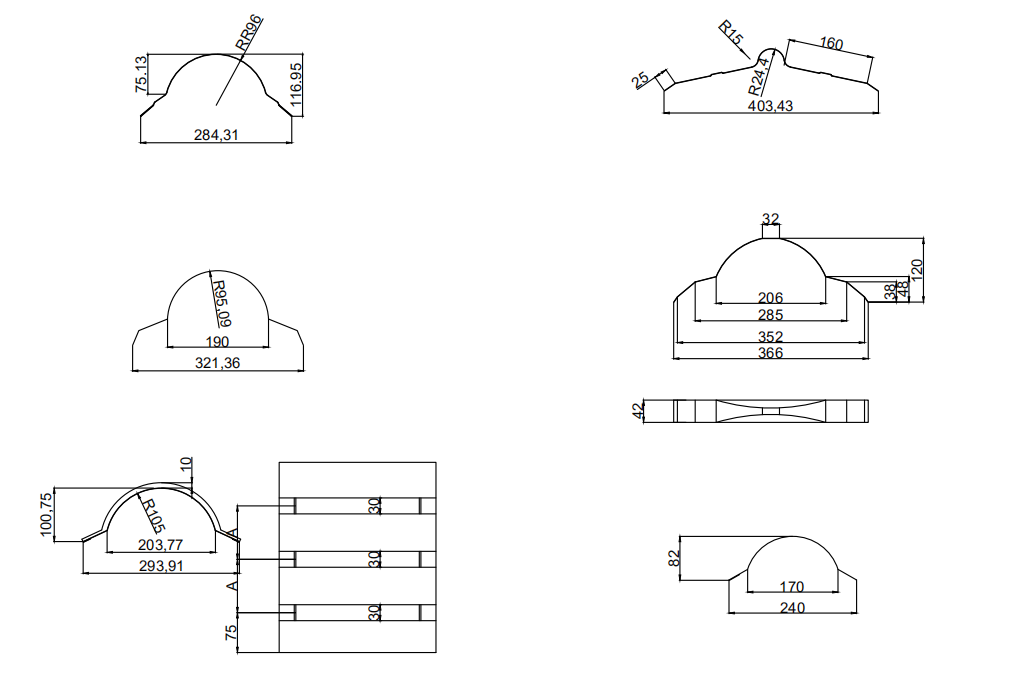

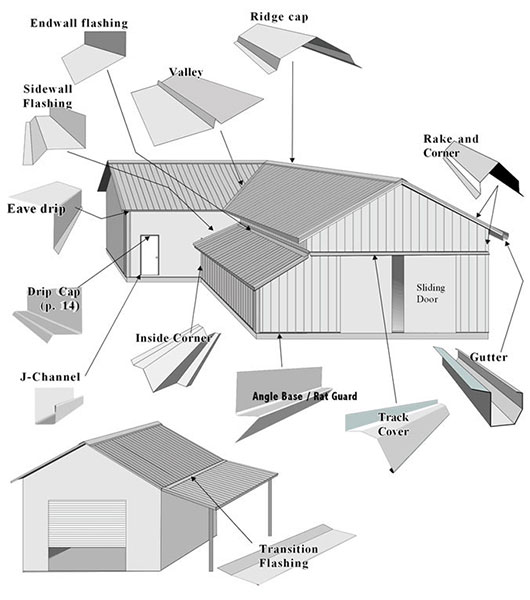

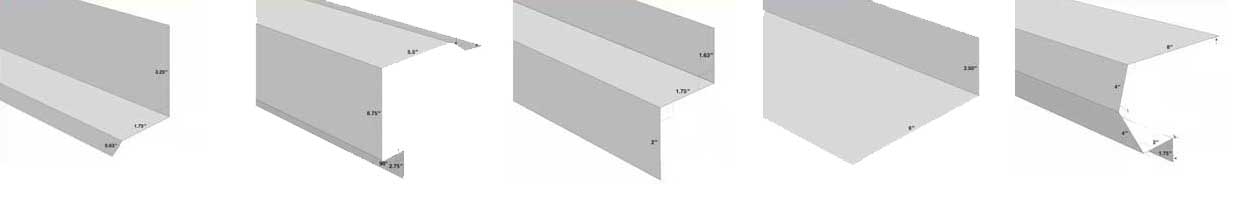

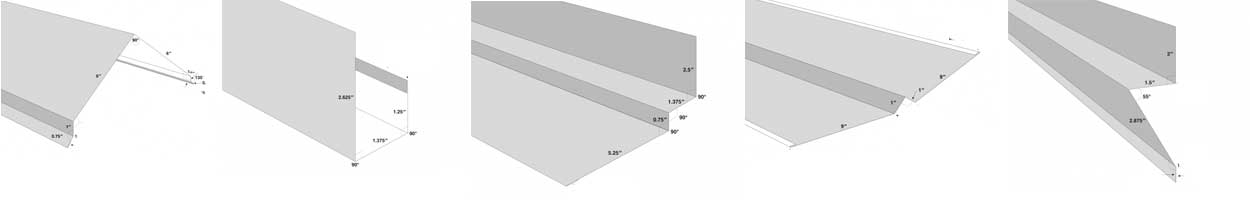

Perfil Ridge Cap

Ridge Capping Fazendo Desenho de Layout de Linha

Análise Comparativa: Formação de rolo vs.. Métodos Tradicionais

A produção de cumeeira também pode ser alcançada através de dobra manual, pressione a frenagem, ou extrusão. No entanto, A perfilagem oferece vantagens distintas. Uma análise comparativa é fornecida abaixo:

| Critérios | Formação de Rolos | Dobragem manual | Pressione a frenagem |

|---|---|---|---|

| Velocidade de produção | 10–30 m/eu | 1–2m/eu | 5–10m/I |

| Desperdício de materiais | <2% | 5–10% | 3–5% |

| Precisão Dimensional | ±0,5 mm | ±2–3mm | ±1mm |

| Requisito de mão de obra | 1–2 operadores | 3–5 operadores | 2–3 operadores |

| Flexibilidade de personalização | Alto (rolos ajustáveis e PLC) | Baixo (ajustes manuais) | Moderado (mudanças de ferramentas necessárias) |

| Investimento Inicial | Alto ($20,000–$ 100.000) | Baixo ($1,000–US$ 5.000) | Moderado ($10,000–US$ 50.000) |

| Custo de manutenção | Moderado (lubrificação regular, verificações de rolo) | Baixo (equipamento mínimo) | Moderado (manutenção do sistema hidráulico) |

A perfilagem se destaca em velocidade, precisão, e escalabilidade, tornando-o ideal para produção em larga escala. Dobragem manual, embora seja econômico para pequenos lotes, carece de precisão e é trabalhoso. A frenagem da prensa oferece um meio-termo, mas requer trocas frequentes de ferramentas para diferentes perfis, reduzindo a eficiência. Dados de estudos da indústria indicam que a perfilagem reduz os custos de produção em 20-30% em comparação com a frenagem da prensa para tiragens de alto volume que excedem 10,000 metros anualmente.

Considerações materiais e métricas de desempenho

A escolha do material impacta significativamente o desempenho das cumeeiras produzidas pelas máquinas perfiladeiras. Aço galvanizado (força de rendimento: 235–345 MPa) é o mais comum devido à sua resistência à corrosão e economia, com uma vida útil típica de 20 a 30 anos em climas moderados. Alumínio (força de rendimento: 90–150MPa) é mais leve e mais resistente à corrosão, mas custa de 20 a 40% mais. Aço inoxidável (força de rendimento: 300–600 MPa) é usado para aplicações premium devido à sua durabilidade superior, mas é 50–80% mais caro que o aço galvanizado. O aço com revestimento colorido melhora a estética, mas requer um manuseio cuidadoso para evitar danos à superfície durante a conformação.

As métricas de desempenho para cumeeiras incluem resistência à tracção, resistência às intempéries, e eficiência de instalação. Cumeeiras formadas por rolo normalmente atingem resistências à tração de 300–500 MPa, dependendo do material. A resistência às intempéries é quantificada pelos resultados dos testes de névoa salina, com aço galvanizado resistindo de 500 a 1.000 horas antes do início da corrosão, em comparação com 1.500–2.000 horas para aço inoxidável. A eficiência da instalação é melhorada pela formação precisa do rolo, reduzindo os ajustes no local em até 40% em comparação com tampas dobradas manualmente.

Desafios e Inovações

Apesar de suas vantagens, Máquinas formadoras de rolos para cumeeiras enfrentam desafios, incluindo altos custos iniciais e a necessidade de operadores qualificados para gerenciar sistemas PLC complexos. Inconsistências na alimentação de material podem levar a defeitos no perfil, exigindo calibração regular. As inovações estão abordando essas questões. Por exemplo, sistemas servo-acionados avançados melhoram a precisão do corte para ±0,2 mm, e o alinhamento automatizado de materiais reduz o tempo de configuração em 15–20%. Desenvolvimentos recentes em máquinas formadoras de rolos híbridas integram digitalização 3D para monitorar a precisão do perfil em tempo real, reduzindo as taxas de defeitos para menos 0.5%. Adicionalmente, designs ecológicos incorporam motores com eficiência energética, reduzindo o consumo de energia em 10–15% em comparação com modelos tradicionais.

As máquinas formadoras de rolos para cumeeiras representam o auge da precisão e eficiência na fabricação de componentes para telhados. Sua capacidade de produzir produtos de alta qualidade, cumeeiras personalizadas em escala as tornam indispensáveis na construção moderna. Aproveitando sistemas de controle avançados, materiais duráveis, e designs inovadores, essas máquinas superam os métodos tradicionais em velocidade, precisão, e custo-benefício. À medida que a indústria evolui, avanços contínuos em automação e ciência de materiais aumentarão ainda mais suas capacidades, garantindo que atendam às crescentes demandas de sistemas de cobertura sustentáveis e resilientes. Para partes interessadas que buscam soluções de cobertura de alto desempenho, investir em uma máquina formadora de rolos de cumeeira oferece um equilíbrio atraente de qualidade, eficiência, e valor a longo prazo.