Introdução à tecnologia de formação de rolos de painéis de telhado

As máquinas formadoras de rolos para painéis de telhado são sistemas de fabricação avançados projetados para alta velocidade, produção automatizada de telhas onduladas, painéis laterais, e deck de piso. Essas máquinas são essenciais na indústria da construção, permitindo a produção em massa de coberturas metálicas e painéis de parede de alta qualidade com precisão e eficiência. Ao transformar bobinas metálicas planas em painéis perfilados através de um processo de dobra contínua, As máquinas perfiladeiras fornecem componentes estruturais que atendem aos rigorosos padrões da indústria. A tecnologia integra mecânica, hidráulico, e sistemas eletrônicos para atingir velocidades de produção que variam de 20 para 60 metros por minuto, com opções de personalização para atender a diversos requisitos de perfil. Este artigo investiga os princípios científicos, especificações técnicas, e dinâmica operacional de máquinas formadoras de rolos para painéis de telhado, fornecendo uma análise detalhada de seu design, considerações materiais, e métricas de desempenho.

O processo de perfilagem é baseado nos princípios da deformação plástica, onde as chapas metálicas são progressivamente moldadas através de uma série de rolos sem comprometer suas propriedades mecânicas. Esta técnica de conformação a frio garante desperdício mínimo de material e mantém a integridade estrutural da matéria-prima. Com avanços como plataformas tipo cassete para mudanças rápidas de perfil e sistemas de empilhamento automatizados, essas máquinas são projetadas para versatilidade e escalabilidade, atendendo oficinas de pequena escala e grandes operações industriais.

Projeto e Mecânica Operacional

O projeto de uma máquina perfiladeira para painel de telhado é uma mistura sofisticada de engenharia mecânica e tecnologia de automação. A máquina normalmente compreende vários componentes principais: um desbobinador, mesa de alimentação e orientação, sistema de perfilagem, mecanismo pós-corte, e sistema de saída. Cada componente é projetado para otimizar o processo de produção, garantindo precisão e repetibilidade. O desbobinador, disponível em capacidades de 5, 8, 10, ou 15 toneladas, lida com o desenrolamento de bobinas de metal, que pode ser alimentado por sistemas hidráulicos ou motorizados. O sistema de perfilagem, o coração da máquina, consiste em uma série de estações de rolos que dobram gradativamente o metal no perfil desejado. Esses rolos são normalmente feitos de aço de alta resistência, muitas vezes tratado termicamente até uma dureza de HRC 58-62, para suportar as tensões da operação contínua.

A mecânica operacional depende da sincronização precisa entre os rolos e o sistema de corte. Um mecanismo de corte voador ininterrupto, muitas vezes hidraulicamente ou motorizado, garante que os painéis sejam cortados no comprimento certo sem interromper a linha de produção, alcançando velocidades de até 60 m/meu. A integração de controladores lógicos programáveis (CLPs) de marcas conceituadas como Mitsubishi ou Siemens permite monitoramento e ajuste em tempo real de parâmetros como velocidade, comprimento, e precisão do perfil. Recursos de segurança, como capas protetoras e sistemas de parada de emergência, são muitas vezes opcionais, mas essenciais para a segurança do operador em operações de alta velocidade.

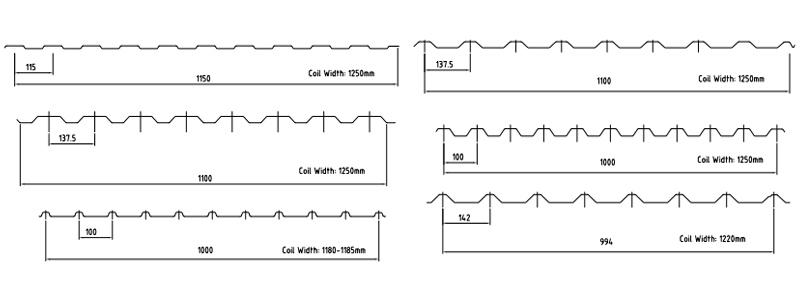

Desenhos de perfil da máquina formadora de rolos para painel de telhado

| Componente | Especificações |

|---|---|

| Desbobinador | 5t/8t/10t/15t, Motor/Hidráulico/Passivo (opcional) |

| Sistema formador de rolos | 20/30/40/50/60 m/meu, 18-24 estações de rolos, CDH 58-62 rolos |

| Sistema Pós-Corte | Hidráulico/motorizado, Corte voador, Precisão ±1mm |

| Sistema de saída | Apoiador Manual/Empilhador Automático, Saída lateral/longitudinal (opcional) |

| Sistema Hidráulico | 5.5-11 kW, Fonte de alimentação para desbobinador e sistema de corte |

| Sistema de controle elétrico | CLP (Mitsubishi/Siemens/AMS), Interface com tela sensível ao toque, Precisão do codificador ±0,5 mm |

Ciência de materiais e requisitos de matérias-primas

O desempenho de uma máquina perfiladeira para painel de telhado é fortemente influenciado pelas propriedades das matérias-primas utilizadas.. Os materiais comuns incluem aço colorido, aço galvanizado, aço inoxidável, e alumínio, com espessuras que variam de 0.3 para 0.7 milímetros. A resistência ao escoamento desses materiais varia de 230-300 MPa para aplicações padrão para 550-675 MPa para requisitos de alta resistência. A escolha do material afeta o design do rolo da máquina e os requisitos de energia, já que maiores resistências ao escoamento exigem maiores forças de conformação e materiais de rolos mais robustos.

De uma perspectiva da ciência dos materiais, o processo de perfilagem explora a ductilidade dos metais para obter deformação plástica sem induzir rachaduras ou tensões residuais excessivas. O processo é conduzido à temperatura ambiente, que preserva a microestrutura e as propriedades mecânicas do material em comparação com técnicas de conformação a quente. Aço galvanizado, com seu revestimento de zinco, oferece resistência à corrosão, tornando-o ideal para aplicações de cobertura em ambientes agressivos. Alumínio, com sua menor densidade e excelente resistência à corrosão, é preferido para estruturas leves, mas requer um projeto cuidadoso do rolo para evitar danos à superfície durante a conformação.

A largura da bobina de entrada, tipicamente 1200, 1220, ou 1250 milímetros, deve estar alinhado com as especificações da máquina para garantir alimentação e formação adequadas. Desvios na espessura ou largura do material podem levar ao desalinhamento, interferência, ou perfis defeituosos, ressaltando a importância da seleção precisa de materiais e controle de qualidade.

| Parâmetro de material | Especificação |

|---|---|

| Tipo de material | Aço Colorido, Aço Galvanizado, Aço inoxidável, Alumínio |

| Grossura | 0.3-0.7 milímetros |

| Força de rendimento | 230-300 MPa (padrão), 350 MPa (médio), 550-675 MPa (de alta resistência, opcional) |

| Largura da bobina | 1200/1220/1250 milímetros |

| Peso da bobina | Até 15 toneladas (dependendo da capacidade do desbobinador) |

Otimização de desempenho e avanços tecnológicos

Otimizar o desempenho de uma máquina perfiladeira para painel de telhado requer um equilíbrio entre velocidade, precisão, e eficiência energética. Velocidades de produção de 20 para 60 m/min são alcançáveis através de sistemas de acionamento avançados e configurações otimizadas de rolos. Operações de alta velocidade, no entanto, introduzir desafios como aumento do desgaste nos rolos e potencial expansão térmica em sistemas hidráulicos. Para mitigar estes, máquinas modernas incorporam sistemas de refrigeração e revestimentos resistentes ao desgaste nos rolos, estendendo sua vida útil operacional.

Avanços tecnológicos, como plataformas tipo cassete, permitir mudanças rápidas de perfil, reduzindo o tempo de inatividade em ambientes de produção com vários perfis. Essas plataformas permitem que os operadores troquem conjuntos de rolos em minutos, tornando a máquina adaptável a vários designs de painel, como chapas onduladas, perfis trapezoidais, ou painéis de costura em pé. Sistemas de empilhamento automatizados, com opções de saída lateral ou longitudinal, aumentar ainda mais a produtividade simplificando a coleta e embalagem de painéis acabados.

A eficiência energética é outra consideração crítica. Sistemas hidráulicos, embora poderoso, consumir energia significativa, particularmente em configurações de alta velocidade. A integração de inversores de frequência variável (Inversores de frequência) em sistemas motorizados permite ajustes dinâmicos de velocidade, reduzindo o consumo de energia durante períodos de baixa demanda. Adicionalmente, o uso de codificadores de alta precisão garante precisão de corte dentro de ±1 mm, minimizando desperdício de material e retrabalho.

Aplicações e impacto na indústria

As máquinas formadoras de rolos para painéis de telhado são indispensáveis na indústria da construção, produzindo painéis usados em residências, comercial, e edifícios industriais. A capacidade de produzir perfis personalizados com qualidade consistente torna essas máquinas ideais para aplicações que exigem apelo estético e integridade estrutural, como coberturas para armazéns, fábricas, e casas residenciais. A capacidade de produção em alta velocidade, aliado à automação, permite que os fabricantes atendam às demandas em grande escala, mantendo a eficiência de custos.

O impacto dessas máquinas na indústria vai além da eficiência da produção. Ao permitir o uso de peso leve, materiais duráveis como aço galvanizado e alumínio, A perfilagem contribui para práticas de construção sustentáveis. A precisão do processo reduz o desperdício de material, e a durabilidade dos painéis aumenta a vida útil das estruturas, reduzindo a necessidade de reparos ou substituições frequentes. Além disso, a adoção de máquinas com certificação CE garante a conformidade com os padrões internacionais de qualidade e segurança, facilitando seu uso nos mercados globais.