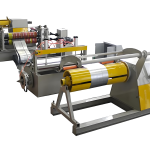

O mașină de formare a jgheaburilor este o mașină sofisticată, unealtă portabilă de rulare care dă putere contractanților să creeze lungimi personalizate, jgheaburi fără sudură direct la locul de muncă folosind metal încolăcit. Aceste mașini sunt indispensabile pentru a crea eficiente, sisteme de drenaj de înaltă calitate, adaptate atât proprietăților rezidențiale, cât și comerciale. Disponibil în diverse modele, pot produce diverse profile de jgheab, precum stilul K pe scară largă sau modelele elegante semi-rotunde, asigurând versatilitate pentru a răspunde nevoilor arhitecturale specifice.Cum funcționează o mașină de formare a jgheaburilor

- Încărcarea bobinei: O bandă continuă de tablă - de obicei aluminiu sau oțel galvanizat - este încărcată în sistemul de alimentare al mașinii.

- Alimentarea cu metale: Bobina este ghidată fără probleme în rolele mașinii sau mecanismul de îndoire.

- Modelarea jgheabului: Rolele proiectate cu precizie modelează treptat metalul în profilul dorit al jgheabului, fie în stil K, semi-rotund, sau alt design.

- Tăiere personalizată: Mașina produce un jgheab fără sudură care poate fi tăiat la lungimea exactă necesară pentru instalare, asigurând o potrivire perfectă.

Avantajele mașinilor de formare a jgheaburilor

- Eficiență sporită: Aceste mașini accelerează dramatic producția de jgheaburi în comparație cu metodele tradiționale de prelucrare manuală, economisind timp prețios.

- Personalizare la fața locului: Antreprenorii pot fabrica jgheaburi adaptate dimensiunilor precise ale unui proiect, oferind o flexibilitate de neegalat atât pentru case, cât și pentru afaceri.

- Deșeuri minimizate: Prin producerea de lungimi personalizate la fața locului, aceste mașini reduc excesul de material, reducerea costurilor și promovarea durabilității.

- Design fără sudură: Lung, Cursurile continue ale jgheabului elimină rosturile, reducând semnificativ riscul de scurgeri și sporind durabilitatea.

- Calitate Consecventă: Formarea automată asigură că fiecare jgheab are o formă uniformă, oferind un profesionist, rezultat lustruit de fiecare dată.

Tipuri de mașini de formare a jgheaburilor

- Mașini în stil K: Alegerea ideală pentru proiectele rezidențiale, aceste mașini creează popularele jgheaburi în stil K, cunoscute pentru funcționalitatea și liniile lor curate.

- Mașini semi-rotunde: Ideal pentru o estetică arhitecturală unică, acestea produc jgheaburi semi-rotunde elegante care completează clădirile tradiționale sau istorice.

- Mașini de specialitate: Opțiuni precum mașinile cu fascia sau cu jgheaburi răspund nevoilor specifice de proiectare, oferind soluții pentru diverse cerințe structurale.

componente ale mașinii de formare a rulourilor

Sistem de poziționare și alimentare a materialelor

- Placa de pozitionare reglabila: Reglați cu ușurință ambele capete pentru a se alinia perfect cu lățimea de alimentare, asigurând plasarea precisă a materialului.

- Cadru de ghidare de susținere: Oferă suport robust pentru transportul fără sudură al rolei de material, sporirea eficienței operaționale.

- Role de ghidare duble: Dispune de un design al rolelor superioare și inferioare pentru a facilita alimentarea lină și consistentă a materialului.

- Pre-tăiere manuală: Permite tăierea manuală precisă a rolei de material în etapa inițială, adaptate nevoilor specifice de volum.

Ansamblu arbore rulou

- Specificații ax: Construit cu un ax de φ70mm fabricat din înaltă calitate 45# oțel rotund pentru durabilitate și rezistență.

- Meșteșuguri cu role: Rolele sunt supuse unui tratament termic, urmată de cromarea dură și lustruirea în oglindă pentru un finisaj și longevitate superioare.

- Tije pentru cadru ranforsat: Utilizează oțel rotund galvanizat φ20# pentru a spori rigiditatea structurală a panourilor de perete pe ambele părți.

- Procesul de îndoire la rece: Utilizează o tehnică meticuloasă de îndoire la rece, modelarea rolelor individual pentru precizie și consistență.

Sistem de tăiere postformare

- Mecanism de ghidare dinamic: Permite o mișcare verticală lină, asigurând o forfecare stabilă și fără deformare.

- Suport cuțit din fontă: Fabricat din fontă pentru o absorbție excelentă a șocurilor și o rezistență robustă la impact.

- Cutter de înaltă performanță: Fabricat din Cr12Mov, oferind o durabilitate excepțională cu o durată de viață de tăiere care depășește un milion de cicluri.

- Cadru cu foarfece din spate: Construit din placa de otel Q235, recoaptă după frezarea brută, și finisat pentru rezistență și precizie sporite.

Sistem de control PLC

- Tehnologie PLC avansată: Integrează sisteme PLC de înaltă precizie Delta sau Schneider pentru control electronic fiabil și precis.

- Invertor robust: Echipat cu invertoare puternice Delta sau Schneider pentru o funcționare eficientă și stabilă.

- Componente de control durabile: Dispune de componente Schneider Electric, cunoscut pentru durata de viață lungă și ratele minime de defecțiuni.

- Ecran tactil ușor de utilizat: Simplifica operarea permițând introducerea ușoară a parametrilor de producție, automatizarea sarcinilor pentru a îndeplini cerințe precise.

| Nu. | Parametrii principali | Specificații morii de formare a rulourilor |

|---|---|---|

| 1 | Grosimea materialului | 0.25–0,55 mm |

| Stații de formare | 18 statii | |

| 2 | Lățimea de alimentare | Personalizat pe baza desenelor furnizate |

| Cadrul corpului | Structură din oțel H450 | |

| 3 | Material de aplicare | Tabla de otel galvanizat |

| Grosimea peretelui lateral | 18 mm | |

| 4 | Standard electric | 380V, 50Hz, 3-Fază |

| Diametrul arborelui | φ75 mm, lucrat din 45# oţel | |

| 5 | Diametrul decoilerului manual | 508 ± 30 mm |

| Puterea motorului principal | 11 kW | |

| 6 | Puterea de curgere | G450–G550 |

| Şuruburi | Nota 8.8, de înaltă rezistență | |

| 7 | Viteza de formare | 12–15 m/I |

| Lățimea efectivă | Adaptat la specificațiile clientului | |

| 8 | Sistem de control | Sistem avansat de control PLC |

| Material role | 45# oţel, tratate termic, Duritate HRC 58–62 | |

| 9 | Puterea motorului hidraulic | 5.5 kW |

| Culoare mașină | Albastru, negru, și finisaj portocaliu | |

| 10 | Material de testare | BMS va furniza dimensiunile materialelor de alimentare cu două săptămâni înainte de testarea mașinii |