Introducere în mașinile de formare a rulourilor Ridge Cap

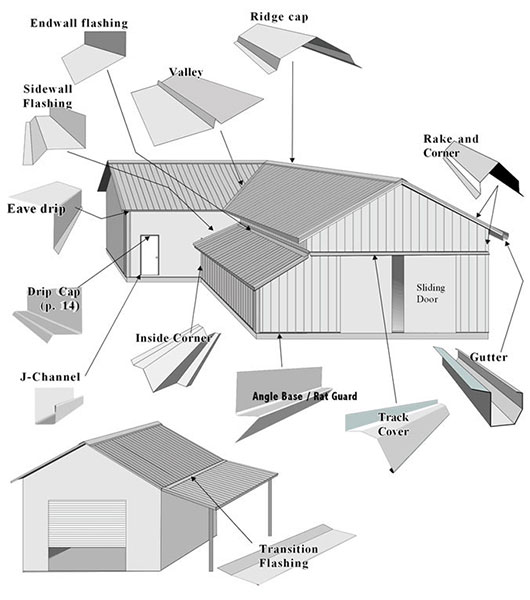

Mașinile de formare cu rolă a calotelor sunt echipamente specializate concepute pentru a produce capace, care sunt componente critice în sistemele de acoperiș. Aceste mașini transformă bobinele metalice în capace de coamă cu formă precisă care acoperă vârful unde se întâlnesc două pante de acoperiș., asigurând o etanșare etanșă și un finisaj estetic. Capacele de coamă sunt esențiale pentru protejarea clădirilor de elementele de mediu, precum infiltrarea apei pluviale, și creșterea durabilității structurale. Spre deosebire de metodele tradiționale de acoperire, formarea cu role oferă o precizie ridicată, eficienţă, și personalizare, făcându-l o alegere preferată în construcția modernă. Acest articol oferă o detaliere, analiza științifică a mașinilor de formare cu rolă a calotelor, inclusiv principiile lor operaţionale, specificatii tehnice, metrici de performanță, și avantaje comparative față de metodele alternative de fabricație.

Principii operaționale și flux de lucru

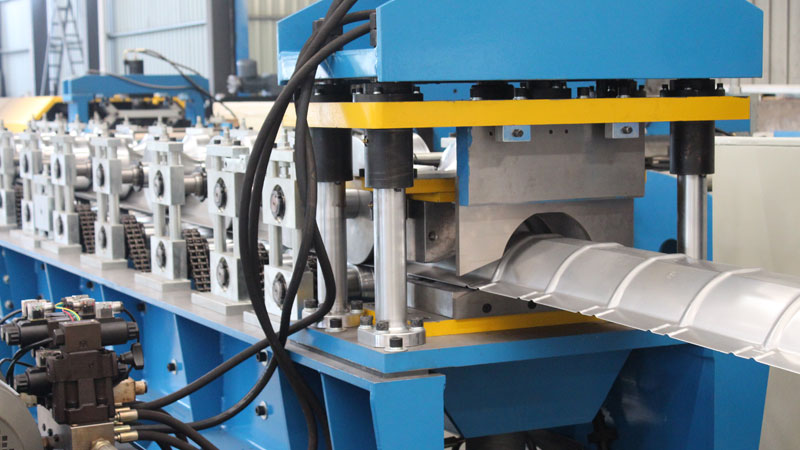

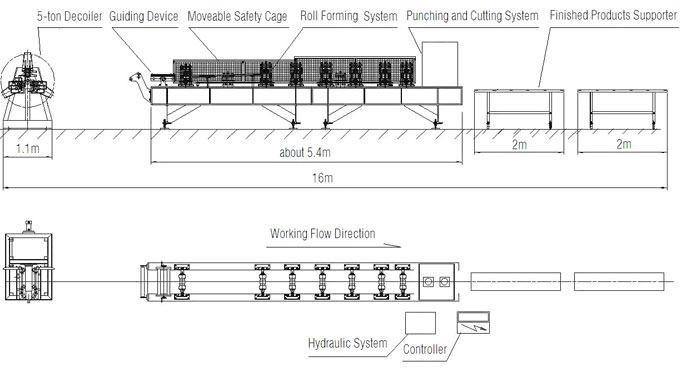

Mașina de formare cu rolă a capacului de creastă funcționează printr-un proces sistematic care asigură producția consecventă de capace de creasta de înaltă calitate. Fluxul de lucru începe cu a mașină de încărcare bobină (opțional) care încarcă bobina de metal pe a derulator, care poate fi pasiv sau automat, în funcție de configurația mașinii. Desfăşurătorul derulează bobina, hrănindu-l într-o masa de hranire si ghidare care aliniază materialul pentru o formare precisă. Un optional unitate de filmare de acoperire aplică straturi de protecție pentru a spori rezistența la coroziune. Miezul procesului este sistem de rulare, unde o serie de role modelează progresiv metalul în profilul dorit al capacului de creastă. Pentru modele specifice, o unitate de perforare în trepte creează perforații sau fante după cum este necesar. Post-formare, o sistem de post-tăiere hidraulic sau acţionat de motor decupează capacul de creastă la lungimea specificată. in sfarsit, produsul finit este colectat prin intermediul a suport manual sau un automat stackmaster. Acest proces simplificat asigură un randament ridicat, de obicei variind de la 10 la 30 metri pe minut, în funcție de specificațiile mașinii. Precizia fiecărei etape minimizează risipa de material, cu rate de rebut adesea mai mici 2%, și asigură precizia dimensională în ±0,5 mm.

Specificații tehnice și parametri

Pentru a înțelege capacitățile mașinilor de formare cu rolă a capacului de creastă, este esențial să le examinăm specificațiile tehnice. Tabelul de mai jos prezintă parametrii tipici pentru o mașină standard de formare cu rolă a capacului, cu variații bazate pe personalizare:

| Parametru | Caietul de sarcini |

|---|---|

| Tip material | Otel galvanizat, aluminiu, oţel inoxidabil, sau oțel acoperit cu culoare |

| Grosimea materialului | 0.3-0,8 mm (standard), până la 1.2 mm pentru modele grele |

| Lățimea materialului | 300-600 mm (personalizabil în funcție de profil) |

| Viteza de formare | 10–30 m/min (reglabil în funcție de puterea motorului și complexitatea profilului) |

| Stații de role | 12-18 stații (variază în funcție de designul profilului) |

| Material role | 45# oțel cu placare cromată sau Cr12MOV pentru durabilitate sporită |

| Sistem de tăiere | Forfecare hidraulica sau servomotoare, cu toleranță de tăiere de ±0,5 mm |

| Alimentare electrică | 380V/50 Hz/3 faze (personalizabil la 220V sau alte standarde) |

| Puterea motorului principal | 5.5-11 kW (in functie de grosimea materialului si viteza de formare) |

| Puterea stației hidraulice | 3–5,5 kW |

| Sistem de control | PLC (Controler logic programabil) cu interfață cu ecran tactil |

| Greutatea mașinii | 3-8 tone (variază în funcție de dimensiunea și configurația mașinii) |

| Dimensiunile mașinii | 6-10 m (L) x 1,5–2 m (W) x 1.5 m (H) |

Aceste specificații evidențiază versatilitatea mașinii în manipularea diferitelor materiale și grosimi, făcându-l potrivit pentru diverse aplicații de acoperiș. Sistemul de control PLC asigură o funcționare precisă, cu marje de eroare mai jos 0.1% pentru precizia lungimii și profilului, sporirea fiabilității în producția de mare volum.

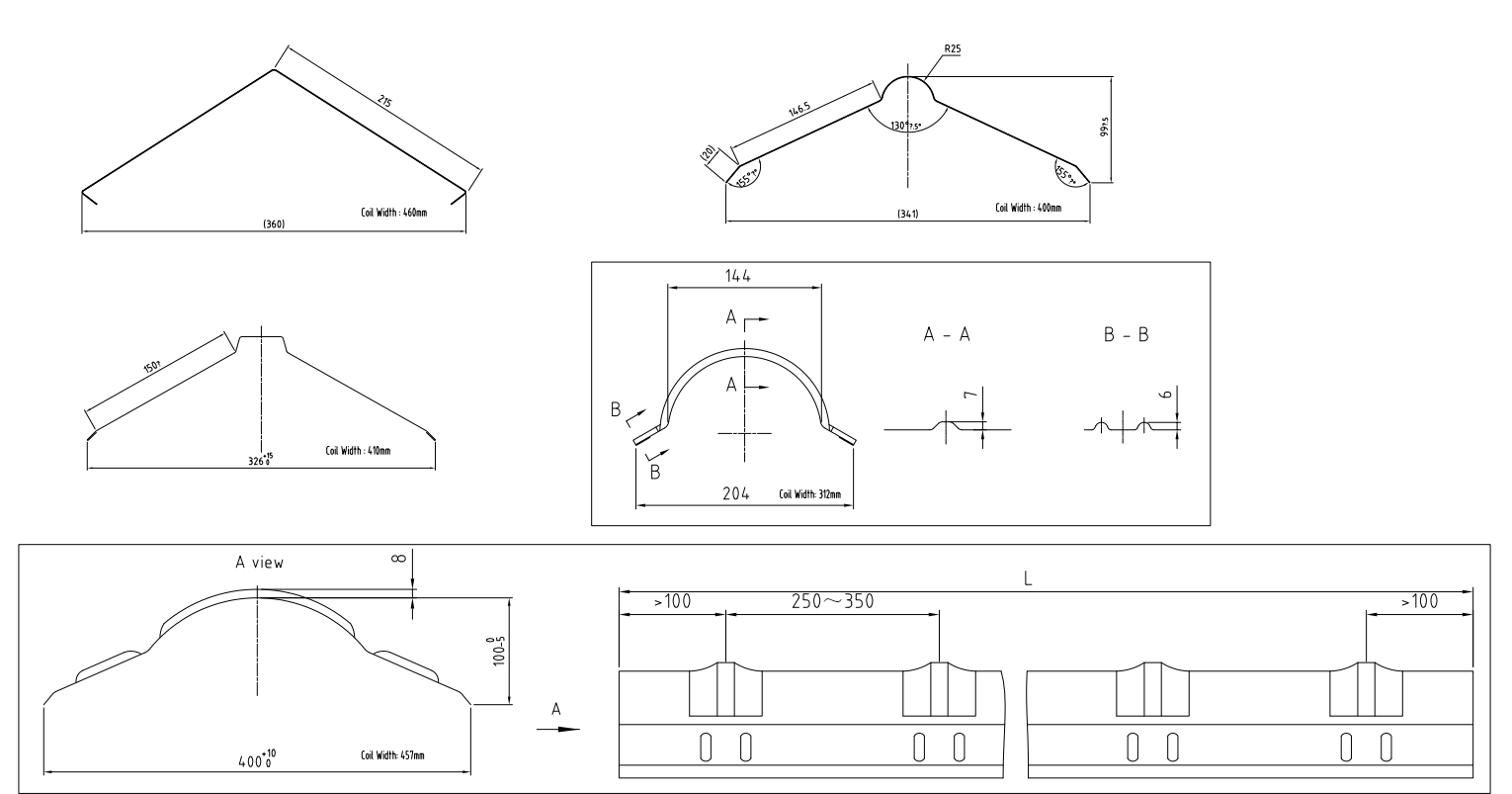

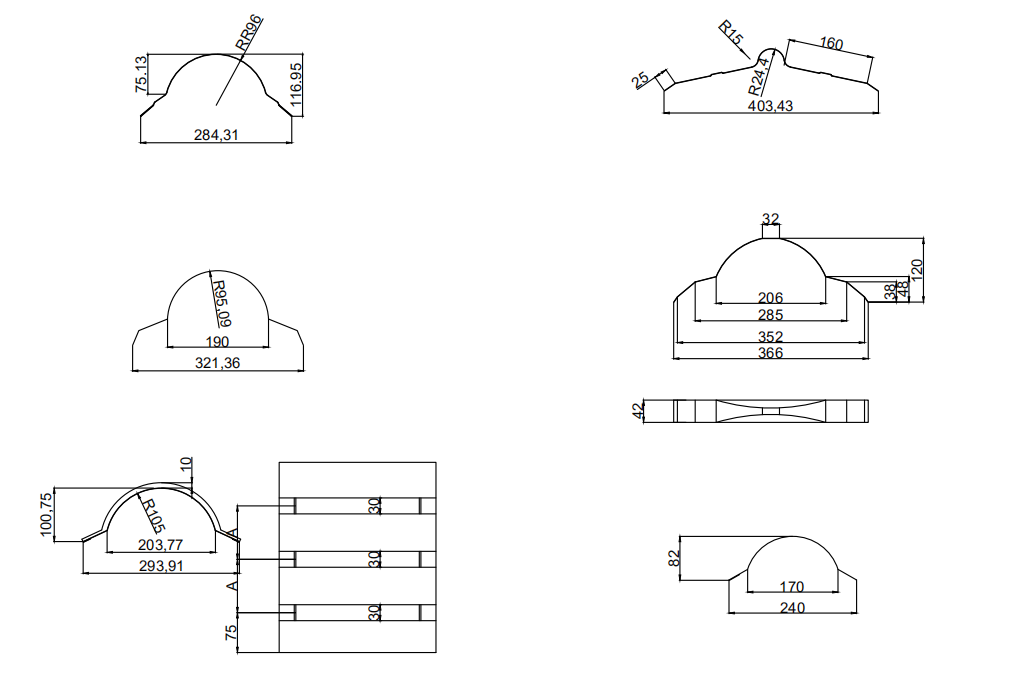

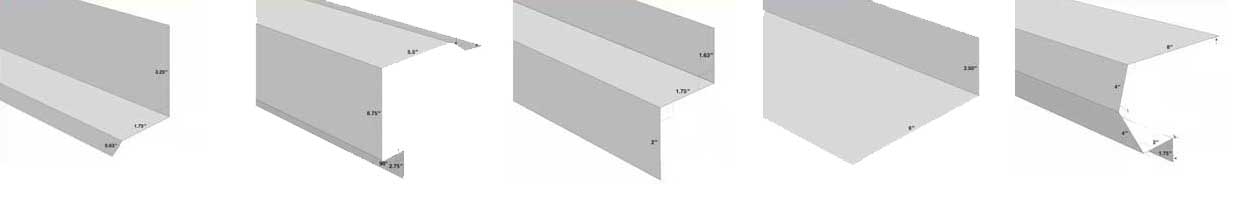

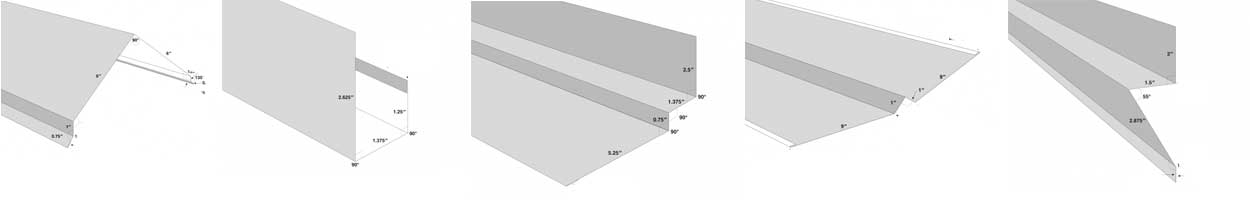

Profil Ridge Cap

Ridge Cappping Efectuarea unui desen al planului de linii

Analiza comparativă: Formarea ruloului vs. Metode tradiționale

Producția de capac poate fi realizată și prin îndoire manuală, presa de franare, sau extrudare. Cu toate acestea, ruloformarea oferă avantaje distincte. O analiză comparativă este prezentată mai jos:

| Criterii | Formarea rulourilor | Îndoire manuală | Apăsați pe frânare |

|---|---|---|---|

| Viteza de productie | 10–30 m/min | 1-2 m/me | 5–10 m/I |

| Deșeuri materiale | <2% | 5–10% | 3–5% |

| Precizie dimensională | ±0,5 mm | ±2–3 mm | ±1 mm |

| Cerința de muncă | 1–2 operatori | 3–5 operatori | 2–3 operatori |

| Flexibilitate de personalizare | Ridicat (role reglabile și PLC) | Scăzut (reglaje manuale) | Moderat (sunt necesare schimbări de scule) |

| Investiție inițială | Ridicat ($20,000– 100.000 USD) | Scăzut ($1,000– 5.000 USD) | Moderat ($10,000– 50.000 USD) |

| Costul de întreținere | Moderat (lubrifiere regulată, verificări cu role) | Scăzut (echipament minim) | Moderat (întreținerea sistemului hidraulic) |

Formarea ruloului excelează în viteză, precizie, și scalabilitate, făcându-l ideal pentru producția la scară largă. Îndoire manuală, în timp ce este rentabil pentru loturi mici, nu are precizie și necesită forță de muncă. Frânarea presei oferă o cale de mijloc, dar necesită schimbări frecvente de scule pentru diferite profile, reducerea eficienței. Datele din studiile din industrie indică faptul că rularea reduce costurile de producție cu 20-30% în comparație cu frânarea presei pentru execuții de volum mare care depășesc 10,000 metri anual.

Considerații materiale și măsurători de performanță

Alegerea materialului are un impact semnificativ asupra performanței capacelor de creastă produse de mașinile de profilat. Otel galvanizat (puterea de curgere: 235-345 MPa) este cel mai comun datorită rezistenței sale la coroziune și rentabilității, cu o durată de viață tipică de 20–30 de ani în climă moderată. Aluminiu (puterea de curgere: 90-150 MPa) este mai ușor și mai rezistent la coroziune, dar costă cu 20-40% mai mult. Oţel inoxidabil (puterea de curgere: 300-600 MPa) este folosit pentru aplicații premium datorită durabilității sale superioare, dar este cu 50-80% mai scump decât oțelul galvanizat. Oțelul acoperit cu culoare îmbunătățește estetica, dar necesită o manipulare atentă pentru a evita deteriorarea suprafeței în timpul formării.

Măsurile de performanță pentru capacurile de creastă includ rezistență la tracțiune, rezistenta la intemperii, şi eficienta instalarii. Capacele de coamă formate în rolă ating de obicei rezistențe la tracțiune de 300–500 MPa, in functie de material. Rezistența la intemperii este cuantificată prin rezultatele testelor de pulverizare cu sare, cu oțel galvanizat care durează 500–1.000 de ore înainte de debutul coroziunii, comparativ cu 1.500–2.000 de ore pentru oțel inoxidabil. Eficiența instalării este îmbunătățită prin formarea precisă a ruloului, reducerea ajustărilor la fața locului cu până la 40% comparativ cu capacele îndoite manual.

Provocări și inovații

În ciuda avantajelor lor, Mașinile de formare cu rolă a calotelor se confruntă cu provocări, inclusiv costuri inițiale ridicate și necesitatea operatorilor calificați de a gestiona sisteme PLC complexe. Inconsecvențele în alimentarea materialului pot duce la defecte de profil, necesitând calibrare regulată. Inovațiile abordează aceste probleme. De exemplu, sistemele avansate servo-acționate îmbunătățesc precizia de tăiere la ±0,2 mm, iar alinierea automată a materialului reduce timpul de instalare cu 15-20%. Evoluțiile recente ale mașinilor hibride de formare cu role integrează scanarea 3D pentru a monitoriza acuratețea profilului în timp real, reducerea ratelor de defecte la mai jos 0.5%. În plus, Design-urile ecologice încorporează motoare eficiente din punct de vedere energetic, reducerea consumului de energie cu 10–15% comparativ cu modelele tradiționale.

Mașinile de formare cu rulouri pentru acoperișuri reprezintă un vârf de precizie și eficiență în fabricarea componentelor pentru acoperiș.. Capacitatea lor de a produce de înaltă calitate, capacele de creastă personalizate la scară le fac indispensabile în construcția modernă. Prin utilizarea sistemelor de control avansate, materiale rezistente, și modele inovatoare, aceste mașini depășesc metodele tradiționale în viteză, precizie, și eficiența costurilor. Pe măsură ce industria evoluează, progresele continue în automatizare și știința materialelor le vor îmbunătăți și mai mult capacitățile, asigurându-se că îndeplinesc cerințele tot mai mari ale sistemelor de acoperiș durabile și rezistente. Pentru părțile interesate care caută soluții de înaltă performanță pentru acoperișuri, investiția într-o mașină de formare cu rolă a capacului de creasta oferă un echilibru convingător de calitate, eficienţă, și valoarea pe termen lung.