Introducere în tehnologia de profilare a panourilor de acoperiș

Mașinile de formare a panourilor de acoperiș sunt sisteme avansate de producție proiectate pentru viteză mare, producția automată de tablă ondulată pentru acoperiș, panouri de siding, și pardoseală. Aceste mașini sunt esențiale în industria construcțiilor, permițând producția în masă de acoperișuri metalice și panouri de perete de înaltă calitate, cu precizie și eficiență. Prin transformarea bobinelor metalice plate în panouri profilate printr-un proces continuu de îndoire, Mașinile de formare cu role furnizează componente structurale care îndeplinesc standardele stricte ale industriei. Tehnologia integrează mecanica, hidraulic, și sisteme electronice pentru a atinge viteze de producție variind de la 20 la 60 metri pe minut, cu opțiuni de personalizare pentru a se potrivi cu diverse cerințe de profil. Acest articol analizează principiile științifice, specificatii tehnice, și dinamica operațională a mașinilor de formare a panourilor de acoperiș, oferind o analiză detaliată a designului lor, considerente materiale, și metrici de performanță.

Procesul de formare cu role se bazează pe principiile deformării plastice, unde tablele metalice sunt modelate progresiv printr-o serie de role fara a le compromite proprietatile mecanice. Această tehnică de formare la rece asigură risipa minimă de material și menține integritatea structurală a materiei prime. Cu progrese precum platforme de tip casetă pentru schimbări rapide de profil și sisteme automate de stivuire, aceste mașini sunt proiectate pentru versatilitate și scalabilitate, care se adresează atât atelierelor la scară mică, cât și operațiunilor industriale mari.

Proiectare și mecanică operațională

Designul unei mașini de formare a panourilor de acoperiș este un amestec sofisticat de inginerie mecanică și tehnologie de automatizare. Mașina cuprinde de obicei mai multe componente cheie: un derulator, masa de hranire si ghidare, sistem de rulare, mecanism post-tăiere, și sistem de ieșire. Fiecare componentă este proiectată pentru a optimiza procesul de producție, asigurând precizie și repetabilitate. Desfăşurătorul, disponibil in capacitati de 5, 8, 10, sau 15 tone, se ocupă de derularea bobinelor metalice, care poate fi alimentat prin sisteme hidraulice sau motorizate. Sistemul de rulare, inima mașinii, constă dintr-o serie de stații de role care îndoaie progresiv metalul în profilul dorit. Aceste role sunt de obicei fabricate din oțel de înaltă rezistență, adesea tratate termic la o duritate de HRC 58-62, pentru a rezista la solicitările de funcționare continuă.

Mecanica operațională se bazează pe sincronizarea precisă între role și sistemul de tăiere. Un mecanism de tăiere zburătoare non-stop, adesea acţionat hidraulic sau motor, asigură că panourile sunt tăiate la lungime fără a opri linia de producție, realizând viteze până la 60 m/meu. Integrarea controlerelor logice programabile (PLC-uri) de la mărci de renume precum Mitsubishi sau Siemens permite monitorizarea și ajustarea în timp real a parametrilor precum viteza, lungime, și precizia profilului. Caracteristici de siguranță, precum capacele de protecție și sistemele de oprire de urgență, sunt adesea opționale, dar critice pentru siguranța operatorului în operațiuni de mare viteză.

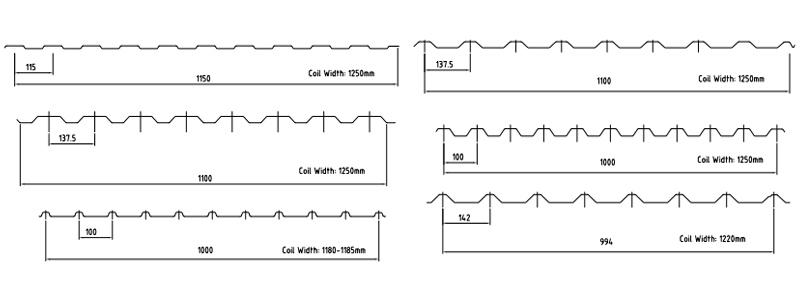

Desene de profil ale mașinii de formare a rolei de panouri de acoperiș

| Componentă | Specificații |

|---|---|

| Derulator | 5t/8t/10t/15t, Motor/Hidraulic/Pasiv (opțional) |

| Sistem de formare a rulourilor | 20/30/40/50/60 m/meu, 18-24 stații de role, HRC 58-62 role |

| Sistem post-tăiere | Hidraulic/Acționat cu motor, tăietură zburătoare, Precizie ±1mm |

| Sistem de ieșire | Suport manual/Stivuitor automat, Ieșire laterală/longitudinală (opțional) |

| Sistem hidraulic | 5.5-11 kW, Alimentare pentru decoiler și sistem de tăiere |

| Sistem de control electric | PLC (Mitsubishi/Siemens/AMS), Interfață cu ecran tactil, Precizia codificatorului ± 0,5 mm |

Știința materialelor și cerințele de materie primă

Performanța unei mașini de formare a panourilor de acoperiș este puternic influențată de proprietățile materiilor prime utilizate. Materialele comune includ oțel colorat, otel galvanizat, oţel inoxidabil, si aluminiu, cu grosimi variind de la 0.3 la 0.7 mm. Limita de curgere a acestor materiale variază de la 230-300 MPa pentru aplicații standard la 550-675 MPa pentru cerințe de înaltă rezistență. Alegerea materialului are un impact asupra designului rolelor și cerințelor de putere ale mașinii, deoarece limitele de curgere mai mari necesită forțe de formare mai mari și materiale pentru role mai robuste.

Din perspectiva științei materialelor, procesul de formare prin rulare exploatează ductilitatea metalelor pentru a obține deformarea plastică fără a induce fisuri sau solicitări reziduale excesive. Procesul se desfășoară la temperatura camerei, care păstrează microstructura și proprietățile mecanice ale materialului în comparație cu tehnicile de formare la cald. Otel galvanizat, cu stratul său de zinc, oferă rezistență la coroziune, făcându-l ideal pentru aplicații de acoperiș în medii dure. Aluminiu, cu densitatea sa mai mică și rezistența excelentă la coroziune, este preferat pentru structurile ușoare, dar necesită un design atent al rolelor pentru a preveni deteriorarea suprafeței în timpul formării.

Lățimea bobinei de intrare, de obicei 1200, 1220, sau 1250 mm, trebuie să se alinieze cu specificațiile mașinii pentru a asigura alimentarea și formarea corespunzătoare. Abaterile în grosimea sau lățimea materialului pot duce la nealiniere, bruiaj, sau profile defecte, subliniind importanța selecției precise a materialelor și a controlului calității.

| Parametrul materialului | Caietul de sarcini |

|---|---|

| Tip material | Oțel colorat, Otel galvanizat, Oţel inoxidabil, Aluminiu |

| Grosime | 0.3-0.7 mm |

| Puterea de curgere | 230-300 MPa (standard), 350 MPa (mediu), 550-675 MPa (de înaltă rezistență, opțional) |

| Lățimea bobinei | 1200/1220/1250 mm |

| Greutatea bobinei | Până la 15 tone (in functie de capacitatea derulator) |

Optimizarea performanței și progresele tehnologice

Optimizarea performanței unei mașini de formare a panourilor de acoperiș necesită un echilibru între viteză, precizie, si eficienta energetica. Vitezele de producție ale 20 la 60 m/min sunt realizabile prin sisteme avansate de antrenare și configurații optimizate ale rolelor. Operații de mare viteză, cu toate acestea, introduce provocări precum uzura crescută a rolelor și potențiala dilatare termică în sistemele hidraulice. Pentru a le atenua, mașinile moderne încorporează sisteme de răcire și acoperiri rezistente la uzură pe role, prelungirea duratei de viață a acestora.

Progrese tehnologice, precum platformele tip casetă, permite schimbări rapide de profil, reducerea timpilor de nefuncționare în medii de producție cu mai multe profiluri. Aceste platforme permit operatorilor să schimbe seturi de role în câteva minute, făcând mașina adaptabilă la diferite modele de panouri, precum foile ondulate, profile trapezoidale, sau panouri cu cusături în picioare. Sisteme automate de stivuire, cu opțiuni pentru ieșire laterală sau longitudinală, sporește și mai mult productivitatea prin eficientizarea colectării și ambalării panourilor finite.

Eficiența energetică este un alt aspect critic. Sisteme hidraulice, în timp ce puternic, consumă energie semnificativă, în special în setările de mare viteză. Integrarea convertizoarelor de frecvență variabilă (VFD-uri) în sistemele acţionate cu motor permite ajustări dinamice ale vitezei, reducerea consumului de energie în perioadele cu cerere redusă. În plus, utilizarea codificatoarelor de înaltă precizie asigură o precizie de tăiere cu ±1 mm, minimizarea risipei materiale și a reprelucrării.

Aplicații și impact în industrie

Mașinile de formare a panourilor de acoperiș sunt indispensabile în industria construcțiilor, producerea de panouri utilizate în locuințe, comercial, și clădiri industriale. Capacitatea de a produce profile personalizate cu o calitate constantă face ca aceste mașini să fie ideale pentru aplicații care necesită atractivitate estetică și integritate structurală, precum acoperișurile pentru depozite, fabrici, si locuinte rezidentiale. Capacitatea de producție de mare viteză, cuplat cu automatizarea, permite producătorilor să răspundă cerințelor la scară largă, menținând în același timp eficiența costurilor.

Impactul în industrie al acestor mașini se extinde dincolo de eficiența producției. Permițând utilizarea instrumentelor ușoare, materiale durabile precum oțel galvanizat și aluminiu, ruloformarea contribuie la practicile de construcție durabile. Precizia procesului reduce risipa de material, iar durabilitatea panourilor sporește durata de viață a structurilor, reducând nevoia de reparații sau înlocuiri frecvente. În plus, adoptarea mașinilor certificate CE asigură conformitatea cu standardele internaționale de calitate și siguranță, facilitarea utilizării lor pe piețele globale.