Hyrje në makinat e formimit të rrotullave të kapakut të kreshtës

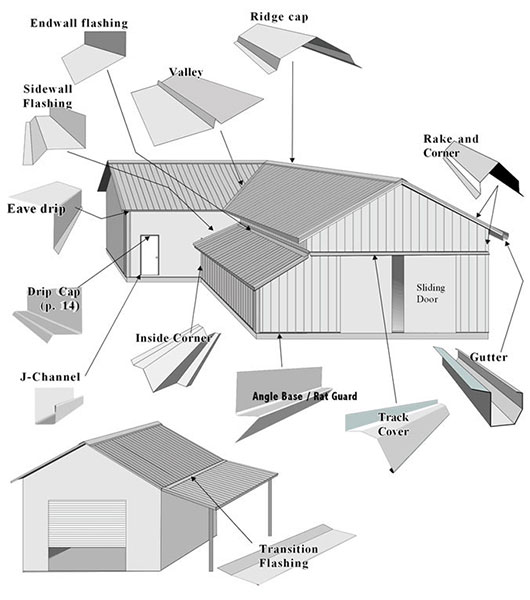

Makinat e formimit të rrotullave të kapakut të kreshtës janë pajisje të specializuara të dizajnuara për të prodhuar kapakë kreshtore, të cilët janë komponentë kritikë në sistemet e çatisë. Këto makina transformojnë mbështjelljet metalike në kapak kreshtësh me formë të saktë që mbulojnë kulmin ku takohen dy pjerrësi të çatisë, duke siguruar një mbyllje të papërshkueshme nga uji dhe përfundim estetik. Kapakët e kreshtave janë thelbësore për mbrojtjen e ndërtesave nga elementët mjedisorë, siç është infiltrimi i ujit të shiut, dhe duke rritur qëndrueshmërinë strukturore. Ndryshe nga metodat tradicionale të mbulimit të çatisë, formimi i rrotullës ofron saktësi të lartë, efikasiteti, dhe personalizimi, duke e bërë atë një zgjedhje të preferuar në ndërtimet moderne. Ky artikull ofron një të detajuar, analiza shkencore e makinave për formimin e rrotullave të kapakut të kreshtës, duke përfshirë parimet e tyre operacionale, specifikimet teknike, matjet e performancës, dhe avantazhet krahasuese ndaj metodave alternative të prodhimit.

Parimet operative dhe rrjedha e punës

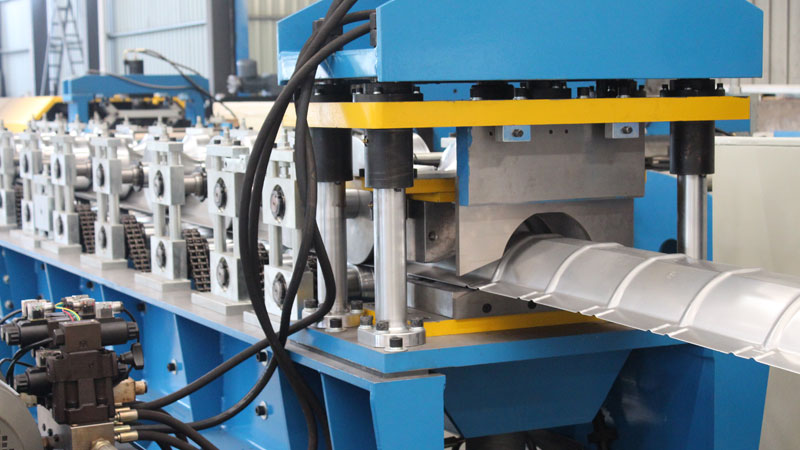

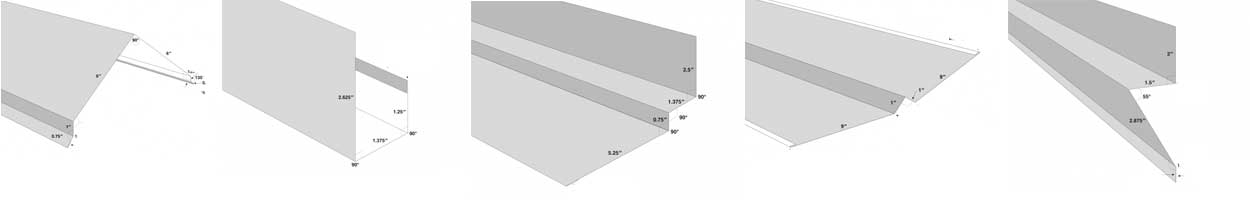

Makina e formimit të rrotullave të kapakut të kreshtës funksionon përmes një procesi sistematik që siguron prodhimin e qëndrueshëm të kapakëve të kreshtës me cilësi të lartë. Rrjedha e punës fillon me a makinë karikuese me spirale (opsionale) që ngarkon bobinën metalike në a dekoilues, të cilat mund të jenë pasive ose automatike, në varësi të konfigurimit të makinës. Zbërthyesi e hap spiralen, duke e ushqyer atë në një tavolinë ushqimore dhe udhëzuese që përafron materialin për formim të saktë. Një opsionale njësi mbuluese e filmimit aplikon shtresa mbrojtëse për të rritur rezistencën ndaj korrozionit. Thelbi i procesit është sistemi i formimit të rrotullave, ku një seri rrotullash e formëson në mënyrë progresive metalin në profilin e dëshiruar të kapakut të kreshtës. Për dizajne specifike, a njësi shpuese me hapa krijon perforacione ose çarje sipas nevojës. Pas formimit, a sistem pas prerjes hidraulike ose me motor shkurton kapakun e kreshtës në gjatësinë e specifikuar. Së fundi, produkti i përfunduar mblidhet nëpërmjet a mbështetës manual ose një i automatizuar stackmaster. Ky proces i efektshëm siguron xhiro të lartë, zakonisht duke filluar nga 10 te 30 metra në minutë, në varësi të specifikave të makinës. Saktësia e çdo faze minimizon mbetjet materiale, me norma skrap shpesh më të ulëta 2%, dhe siguron saktësi dimensionale brenda ±0,5 mm.

Specifikimet Teknike dhe Parametrat

Për të kuptuar aftësitë e makinerive të formimit të rrotullave të kapakut të kreshtës, është thelbësore të shqyrtohen specifikimet e tyre teknike. Tabela e mëposhtme përshkruan parametrat tipikë për një makinë standarde për formimin e rrotullave të kapakut të kreshtës, me variacione të bazuara në personalizim:

| Parametri | Specifikimi |

|---|---|

| Lloji i materialit | Çeliku i galvanizuar, alumini, çelik inox, ose çeliku i veshur me ngjyra |

| Trashësia e materialit | 0.3– 0,8 mm (standarde), deri në 1.2 mm për modelet e rënda |

| Gjerësia e materialit | 300– 600 mm (i personalizueshëm në bazë të profilit) |

| Shpejtësia e formimit | 10– 30 m/me (i rregullueshëm bazuar në fuqinë e motorit dhe kompleksitetin e profilit) |

| Stacione me rul | 12– 18 stacione (ndryshon me dizajnin e profilit) |

| Materiali i rulit | 45# çeliku me kromuar ose Cr12MOV për qëndrueshmëri të shtuar |

| Sistemi i prerjes | Me qethje hidraulike ose me servo-motor, me tolerancë prerjeje ±0,5 mm |

| Furnizimi me energji elektrike | 380V/50Hz/3fazë (i personalizueshëm në 220 V ose standarde të tjera) |

| Fuqia kryesore e motorit | 5.5– 11 kW (në varësi të trashësisë së materialit dhe shpejtësisë së formimit) |

| Energjia e Stacionit Hidraulik | 3– 5,5 kW |

| Sistemi i kontrollit | PLC (Kontrollues logjik i programueshëm) me ndërfaqe me ekran me prekje |

| Pesha e makinës | 3– 8 ton (ndryshon me madhësinë dhe konfigurimin e makinës) |

| Dimensionet e makinës | 6– 10 m (L) x 1,5–2 m (W) x 1.5 m (H) |

Këto specifikime theksojnë shkathtësinë e makinës në trajtimin e materialeve dhe trashësive të ndryshme, duke e bërë atë të përshtatshëm për aplikime të ndryshme për çati. Sistemi i kontrollit PLC siguron funksionim të saktë, me kufijtë e gabimit më poshtë 0.1% për gjatësinë dhe saktësinë e profilit, rritja e besueshmërisë në prodhimin me volum të lartë.

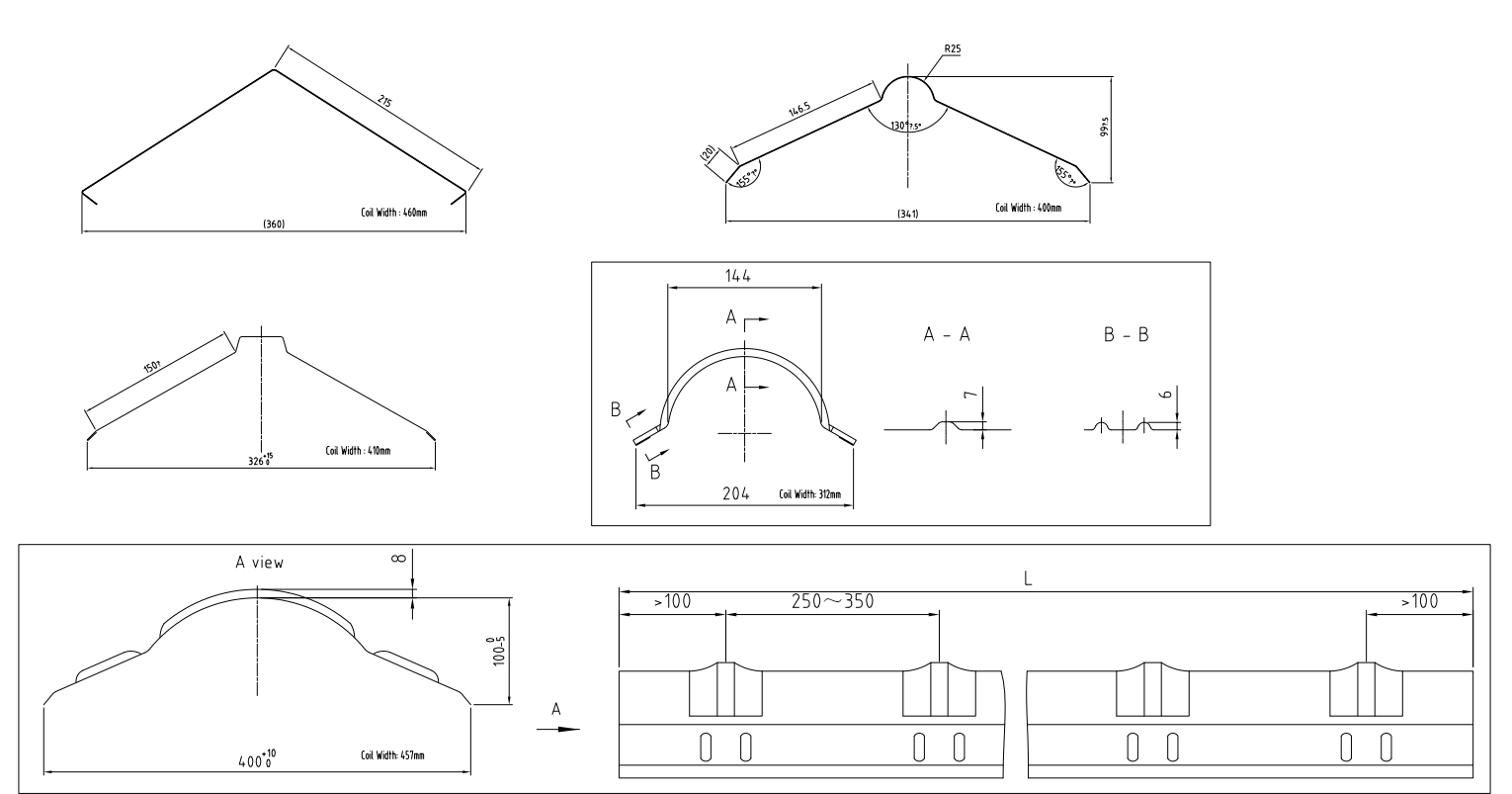

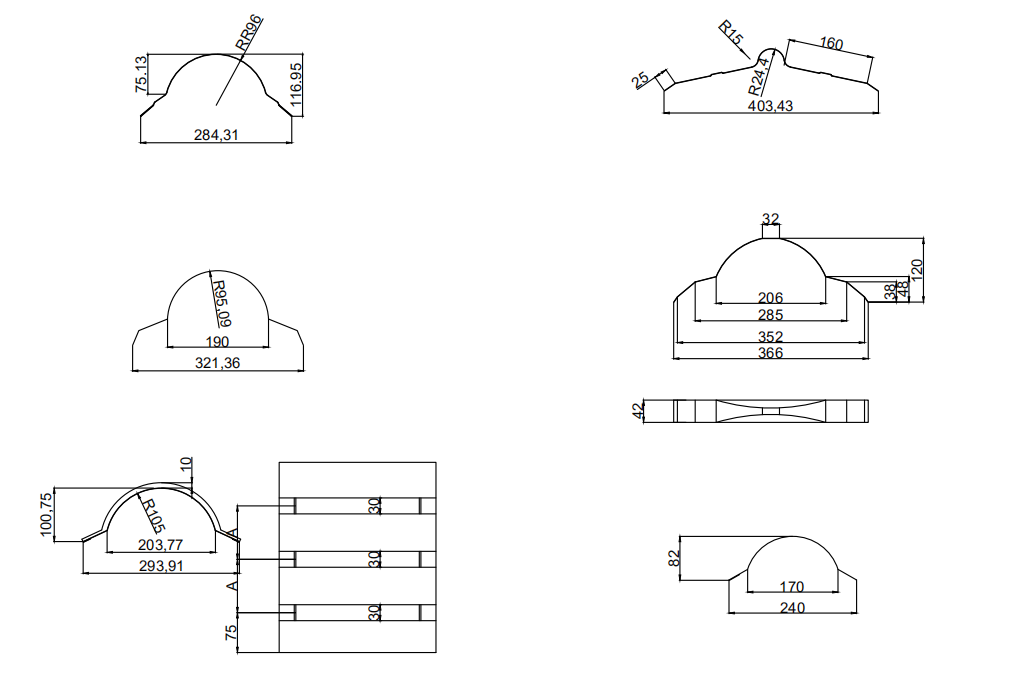

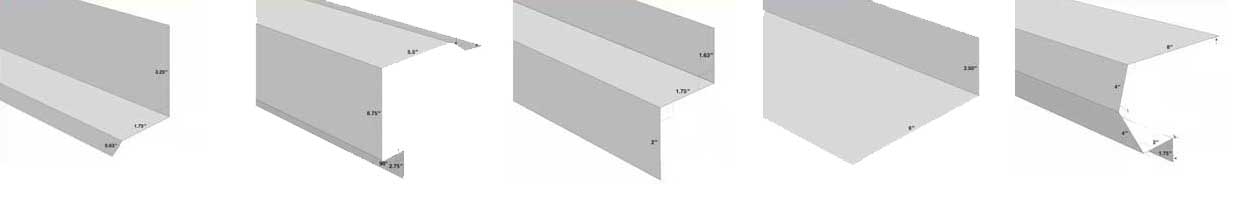

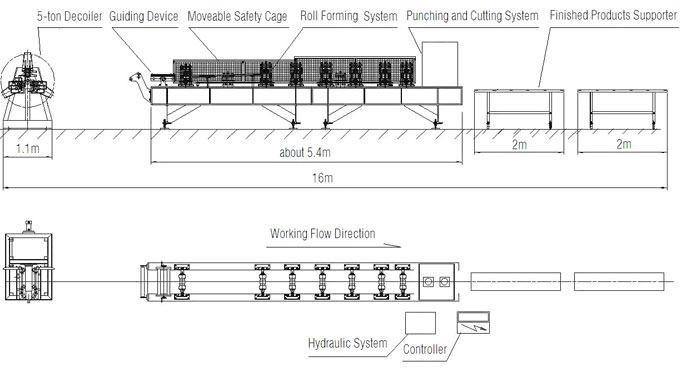

Profili Ridge Cap

Ridge Capping Making Line Layout Vizatim

Analiza Krahasuese: Roll Forming vs. Metodat tradicionale

Prodhimi i kapakut të kreshtës mund të arrihet edhe nëpërmjet përkuljes manuale, shtypni frenimin, ose nxjerrje. Megjithatë, formimi i rrotullave ofron avantazhe të dallueshme. Një analizë krahasuese është dhënë më poshtë:

| Kriteret | Formimi i rrotullave | Përkulje manuale | Shtypni Braking |

|---|---|---|---|

| Shpejtësia e prodhimit | 10– 30 m/me | 1– 2 m/me | 5–10 m/I |

| Mbetjet materiale | <2% | 5– 10% | 3– 5% |

| Saktësia Dimensionale | ±0,5 mm | ±2–3 mm | ±1 mm |

| Kërkesa e Punës | 1– 2 operatorë | 3– 5 operatorë | 2– 3 operatorë |

| Fleksibiliteti i personalizimit | Lartë (rula të rregullueshëm dhe PLC) | E ulët (rregullime manuale) | E moderuar (nevojiten ndryshime të veglave) |

| Investimi Fillestar | Lartë ($20,000– 100,000 dollarë) | E ulët ($1,000– 5000 dollarë) | E moderuar ($10,000– 50,000 dollarë) |

| Kostoja e mirëmbajtjes | E moderuar (lubrifikimi i rregullt, kontrolle me rul) | E ulët (pajisje minimale) | E moderuar (mirëmbajtjen e sistemit hidraulik) |

Formimi i rrotullave shquhet për nga shpejtësia, saktësi, dhe shkallëzueshmëria, duke e bërë atë ideal për prodhim në shkallë të gjerë. Përkulje manuale, ndërsa me kosto efektive për tufa të vogla, i mungon saktësia dhe kërkon punë intensive. Frenimi me shtypje ofron një terren të mesëm, por kërkon ndryshime të shpeshta të veglave për profile të ndryshme, reduktimin e efikasitetit. Të dhënat nga studimet e industrisë tregojnë se formimi i rrotullës redukton kostot e prodhimit me 20-30% në krahasim me frenimin me shtypje për punë me volum të lartë që tejkalon 10,000 metra në vit.

Konsideratat materiale dhe matjet e performancës

Zgjedhja e materialit ndikon ndjeshëm në performancën e kapakëve të kreshtave të prodhuara nga makinat e formimit të rrotullave. Çeliku i galvanizuar (forca e rendimentit: 235– 345 MPa) është më i zakonshmi për shkak të rezistencës ndaj korrozionit dhe kosto-efektivitetit, me një jetëgjatësi tipike 20-30 vjet në klimat e moderuara. Alumini (forca e rendimentit: 90– 150 MPa) është më i lehtë dhe më rezistent ndaj korrozionit, por kushton 20-40% më shumë. Çelik inox (forca e rendimentit: 300– 600 MPa) përdoret për aplikime premium për shkak të qëndrueshmërisë së tij superiore, por është 50-80% më i shtrenjtë se çeliku i galvanizuar. Çeliku i veshur me ngjyra rrit estetikën, por kërkon trajtim të kujdesshëm për të shmangur dëmtimin e sipërfaqes gjatë formimit.

Metrikat e performancës për kapakët e kreshtës përfshijnë qëndrueshmëria në tërheqje, rezistenca ndaj motit, dhe efikasiteti i instalimit. Kapakët e kreshtave të formuara në rrotull zakonisht arrijnë rezistencë në tërheqje prej 300-500 MPa, në varësi të materialit. Rezistenca ndaj motit matet nga rezultatet e testit të spërkatjes së kripës, me çelik të galvanizuar që reziston 500–1000 orë para fillimit të korrozionit, krahasuar me 1500–2000 orë për çelik inox. Efikasiteti i instalimit përmirësohet nga formimi i saktë i rrotullës, duke reduktuar rregullimet në vend deri në 40% krahasuar me kapakët e përkulur me dorë.

Sfidat dhe Inovacionet

Pavarësisht nga avantazhet e tyre, Makinat e formimit të rrotullave të kapakut të kreshtës përballen me sfida, duke përfshirë kostot e larta fillestare dhe nevojën për operatorë të aftë për të menaxhuar sistemet komplekse PLC. Mospërputhjet e ushqimit të materialit mund të çojnë në defekte të profilit, që kërkon kalibrim të rregullt. Inovacionet po trajtojnë këto çështje. Për shembull, Sistemet e avancuara të drejtuara nga servo përmirësojnë saktësinë e prerjes në ±0,2 mm, dhe shtrirja e automatizuar e materialeve redukton kohën e konfigurimit me 15–20%. Zhvillimet e fundit në makinat hibride të formimit të rrotullave integrojnë skanimin 3D për të monitoruar saktësinë e profilit në kohë reale, duke reduktuar normat e defekteve në më poshtë 0.5%. Për më tepër, Modelet miqësore me mjedisin përfshijnë motorë me efikasitet të energjisë, duke reduktuar konsumin e energjisë me 10–15% krahasuar me modelet tradicionale.

Makinat e formimit të rrotullave të kapakut të kreshtës përfaqësojnë një kulm preciziteti dhe efikasiteti në prodhimin e komponentëve të çatisë. Aftësia e tyre për të prodhuar cilësi të lartë, Kapakët e kreshtave të personalizuara në shkallë i bëjnë ato të domosdoshme në ndërtimet moderne. Duke përdorur sisteme të avancuara të kontrollit, materiale të qëndrueshme, dhe dizajne inovative, këto makina i tejkalojnë metodat tradicionale në shpejtësi, saktësi, dhe kosto-efektiviteti. Ndërsa industria zhvillohet, Përparimet e vazhdueshme në automatizimin dhe shkencën materiale do të rrisin më tej aftësitë e tyre, duke siguruar që ato të përmbushin kërkesat në rritje të sistemeve të qëndrueshme dhe elastike të çatisë. Për palët e interesuara që kërkojnë zgjidhje për çati me performancë të lartë, investimi në një makinë për formimin e rrotullave të kapakut të kurrizit ofron një ekuilibër bindës të cilësisë, efikasiteti, dhe vlera afatgjatë.