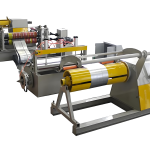

เครื่องขึ้นรูปรางน้ำมีความซับซ้อน, เครื่องมือขึ้นรูปม้วนแบบพกพาที่ช่วยให้ผู้รับเหมาสามารถสร้างความยาวที่กำหนดเองได้, รางน้ำไร้รอยต่อถึงหน้างานโดยตรงด้วยเหล็กม้วน. เครื่องจักรเหล่านี้เป็นสิ่งที่ขาดไม่ได้ในการสร้างสรรค์ประสิทธิภาพ, ระบบระบายน้ำคุณภาพสูงที่ปรับให้เหมาะกับคุณสมบัติทั้งที่อยู่อาศัยและพาณิชยกรรม. มีให้เลือกหลายรุ่น, พวกเขาสามารถสร้างโปรไฟล์รางน้ำได้หลากหลาย, เช่นแบบ K-style ที่ใช้กันอย่างแพร่หลายหรือแบบครึ่งวงกลมที่หรูหรา, รับประกันความคล่องตัวเพื่อตอบสนองความต้องการทางสถาปัตยกรรมเฉพาะ.เครื่องขึ้นรูปรางน้ำทำงานอย่างไร

- กำลังโหลดคอยล์: แถบโลหะแผ่นต่อเนื่อง—โดยทั่วไปคืออะลูมิเนียมหรือเหล็กชุบสังกะสี—จะถูกโหลดเข้าสู่ระบบการป้อนของเครื่องจักร.

- การป้อนโลหะ: ขดลวดถูกนำทางเข้าสู่ลูกกลิ้งของเครื่องหรือกลไกการดัดอย่างราบรื่น.

- การสร้างรางน้ำ: ลูกกลิ้งที่ออกแบบอย่างแม่นยำจะค่อยๆ หล่อโลหะให้เป็นโปรไฟล์รางน้ำที่ต้องการ, ไม่ว่าจะเป็นสไตล์เค, ครึ่งรอบ, หรือการออกแบบอื่น.

- การตัดแบบกำหนดเอง: เครื่องจักรผลิตรางน้ำไร้ตะเข็บที่สามารถตัดให้มีความยาวที่แน่นอนสำหรับการติดตั้งได้, รับประกันความพอดี.

ข้อดีของเครื่องขึ้นรูปรางน้ำ

- เพิ่มประสิทธิภาพ: เครื่องจักรเหล่านี้เร่งการผลิตรางน้ำได้อย่างมากเมื่อเทียบกับวิธีการหัตถกรรมแบบดั้งเดิม, ประหยัดเวลาอันมีค่า.

- การปรับแต่งบนเว็บไซต์: ผู้รับเหมาสามารถสร้างรางน้ำที่ปรับให้เข้ากับขนาดที่แม่นยำของโครงการได้, มอบความยืดหยุ่นที่ไม่มีใครเทียบได้สำหรับทั้งบ้านและธุรกิจ.

- ลดของเสีย: โดยผลิตความยาวตามต้องการที่ไซต์งาน, เครื่องจักรเหล่านี้ช่วยลดปริมาณวัสดุส่วนเกิน, ลดต้นทุนและส่งเสริมความยั่งยืน.

- การออกแบบที่ไร้รอยต่อ: ยาว, รางน้ำต่อเนื่องช่วยขจัดข้อต่อ, ช่วยลดความเสี่ยงของการรั่วไหลและเพิ่มความทนทานได้อย่างมาก.

- คุณภาพที่สม่ำเสมอ: การขึ้นรูปอัตโนมัติช่วยให้มั่นใจได้ว่ารางน้ำทุกอันจะมีรูปทรงสม่ำเสมอ, ส่งมอบความเป็นมืออาชีพ, ผลลัพธ์ที่ขัดเกลาทุกครั้ง.

ประเภทของเครื่องขึ้นรูปรางน้ำ

- เครื่อง K-Style: ทางเลือกใหม่ของโครงการที่อยู่อาศัย, เครื่องจักรเหล่านี้สร้างรางน้ำสไตล์ K ยอดนิยมซึ่งเป็นที่รู้จักในด้านการใช้งานและเส้นสายที่สะอาดตา.

- เครื่องครึ่งวงกลม: เหมาะสำหรับความสวยงามทางสถาปัตยกรรมอันเป็นเอกลักษณ์, สิ่งเหล่านี้ผลิตรางน้ำครึ่งวงกลมที่หรูหราซึ่งช่วยเสริมอาคารแบบดั้งเดิมหรือประวัติศาสตร์.

- เครื่องจักรพิเศษ: ตัวเลือกต่างๆ เช่น Fascia หรือเครื่องทำรางน้ำแบบ Box Gutter ตอบสนองความต้องการด้านการออกแบบเฉพาะ, นำเสนอโซลูชั่นสำหรับความต้องการด้านโครงสร้างที่หลากหลาย.

ส่วนประกอบของเครื่องขึ้นรูปม้วนรางน้ำ

ระบบการวางตำแหน่งและการป้อนวัสดุ

- แผ่นปรับตำแหน่งแบบปรับได้: ปรับแต่งปลายทั้งสองข้างอย่างละเอียดได้อย่างง่ายดายเพื่อให้สอดคล้องกับความกว้างของฟีด, ทำให้มั่นใจได้ถึงการจัดวางวัสดุที่แม่นยำ.

- กรอบนำที่สนับสนุน: ให้การสนับสนุนที่แข็งแกร่งเพื่อการขนย้ายม้วนวัสดุอย่างราบรื่น, เพิ่มประสิทธิภาพการดำเนินงาน.

- ลูกกลิ้งนำคู่: มีการออกแบบลูกกลิ้งด้านบนและด้านล่างเพื่อช่วยให้ป้อนวัสดุได้อย่างราบรื่นและสม่ำเสมอ.

- การตัดล่วงหน้าด้วยตนเอง: ช่วยให้สามารถตัดแต่งม้วนวัสดุแบบแมนนวลได้อย่างแม่นยำในระยะเริ่มต้น, ปรับให้เหมาะกับความต้องการปริมาณเฉพาะ.

ชุดเพลาม้วน

- ข้อมูลจำเพาะของแกนหมุน: สร้างด้วยแกนหมุน φ70 มม. ที่ทำจากคุณภาพสูง 45# เหล็กกลมเพื่อความทนทานและแข็งแรง.

- งานฝีมือลูกกลิ้ง: ลูกกลิ้งได้รับการบำบัดความร้อน, ตามด้วยการชุบฮาร์ดโครมและการขัดเงากระจกเพื่อความสวยงามและอายุการใช้งานที่ยาวนาน.

- แท่งเฟรมเสริมแรง: ใช้เหล็กกลมชุบด้วยไฟฟ้า φ20# เพื่อเพิ่มความแข็งแกร่งของโครงสร้างของแผ่นผนังทั้งสองด้าน.

- กระบวนการดัดเย็น: ใช้เทคนิคการดัดเย็นอย่างพิถีพิถัน, การสร้างม้วนเป็นรายบุคคลเพื่อความแม่นยำและสม่ำเสมอ.

ระบบตัดหลังการขึ้นรูป

- กลไกการนำทางแบบไดนามิก: ช่วยให้สามารถเคลื่อนที่ในแนวตั้งได้อย่างราบรื่น, ทำให้มั่นใจได้ถึงการตัดเฉือนที่มั่นคงและไม่มีการเสียรูป.

- ที่ใส่มีดเหล็กหล่อ: ผลิตจากเหล็กหล่อเพื่อการดูดซับแรงกระแทกที่ดีเยี่ยมและทนทานต่อแรงกระแทก.

- คัตเตอร์ประสิทธิภาพสูง: ผลิตจาก Cr12Mov, ให้ความทนทานเป็นพิเศษด้วยอายุการใช้งานการตัดเกินหนึ่งล้านรอบ.

- โครงกรรไกรหลัง: สร้างจากแผ่นเหล็ก Q235, อบอ่อนหลังจากการกัดหยาบ, และเสร็จสิ้นเพื่อเพิ่มความแข็งแกร่งและความแม่นยำ.

ระบบควบคุม PLC

- เทคโนโลยี PLC ขั้นสูง: ผสานรวมระบบ PLC ที่มีความแม่นยำสูงของ Delta หรือ Schneider เพื่อการควบคุมทางอิเล็กทรอนิกส์ที่เชื่อถือได้และแม่นยำ.

- อินเวอร์เตอร์ที่แข็งแกร่ง: ติดตั้งอินเวอร์เตอร์สำหรับงานหนักของ Delta หรือ Schneider เพื่อการทำงานที่มีประสิทธิภาพและมีเสถียรภาพ.

- ส่วนประกอบควบคุมที่ทนทาน: มีส่วนประกอบของ Schneider Electric, เป็นที่รู้จักในด้านอายุการใช้งานที่ยาวนานและมีอัตราความล้มเหลวน้อยที่สุด.

- หน้าจอสัมผัสที่ใช้งานง่าย: ลดความซับซ้อนของการดำเนินงานโดยอนุญาตให้ป้อนพารามิเตอร์การผลิตได้ง่าย, การทำงานอัตโนมัติเพื่อให้ตรงตามข้อกำหนดที่แม่นยำ.

| เลขที่. | พารามิเตอร์หลัก | ข้อมูลจำเพาะของโรงรีดขึ้นรูป |

|---|---|---|

| 1 | ความหนาของวัสดุ | 0.25–0.55 มม |

| การขึ้นรูปสถานี | 18 สถานี | |

| 2 | ความกว้างของการป้อน | ปรับแต่งได้ตามแบบที่ให้มา |

| โครงตัวถัง | โครงสร้างเหล็ก H450 | |

| 3 | วัสดุการใช้งาน | แผ่นเหล็กชุบสังกะสี |

| ความหนาของผนังด้านข้าง | 18 มม | |

| 4 | มาตรฐานไฟฟ้า | 380วี, 50เฮิรตซ์, 3-เฟส |

| เส้นผ่านศูนย์กลางเพลา | φ75 มม, สร้างขึ้นจาก 45# เหล็ก | |

| 5 | เส้นผ่านศูนย์กลาง Decoiler แบบแมนนวล | 508 ± 30 มม |

| กำลังมอเตอร์หลัก | 11 กิโลวัตต์ | |

| 6 | ความแข็งแรงของผลผลิต | G450–G550 |

| สกรู โบลท์ | ระดับ 8.8, มีความแข็งแรงสูง | |

| 7 | ความเร็วในการขึ้นรูป | 12–15 ม./ลิตร |

| ความกว้างที่มีประสิทธิภาพ | ปรับแต่งตามข้อกำหนดของลูกค้า | |

| 8 | ระบบควบคุม | ระบบควบคุม PLC ขั้นสูง |

| วัสดุลูกกลิ้ง | 45# เหล็ก, ได้รับการบำบัดด้วยความร้อน, ความแข็ง HRC 58–62 | |

| 9 | กำลังมอเตอร์ไฮดรอลิก | 5.5 กิโลวัตต์ |

| สีเครื่อง | สีฟ้า, สีดำ, และสีส้ม | |

| 10 | วัสดุทดสอบ | BMS จะจัดหาขนาดวัสดุป้อนสองสัปดาห์ก่อนการทดสอบเครื่องจักร |