รู้เบื้องต้นเกี่ยวกับเครื่องขึ้นรูปม้วน Cap Ridge

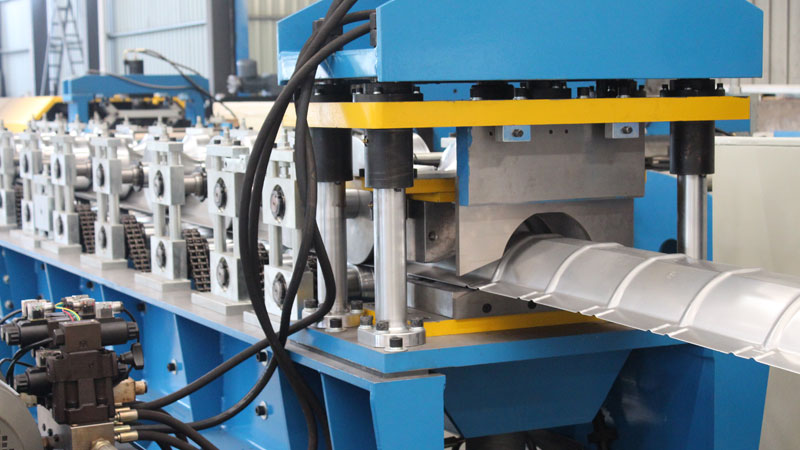

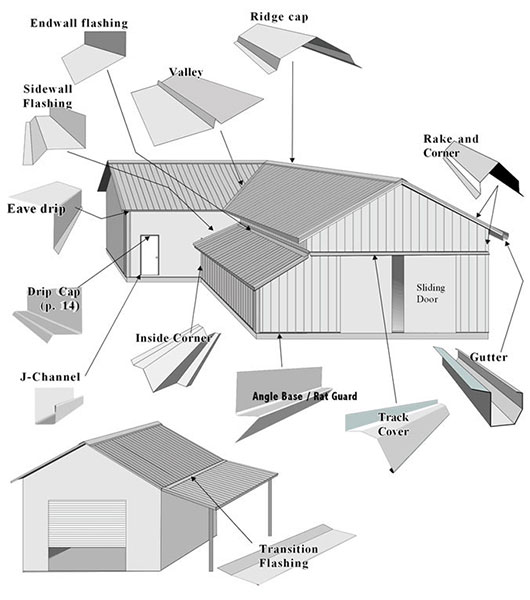

เครื่องขึ้นรูปม้วนฝาครอบริดจ์เป็นอุปกรณ์พิเศษที่ออกแบบมาเพื่อผลิตฝาครอบสัน, ซึ่งเป็นส่วนประกอบสำคัญในระบบหลังคา. เครื่องจักรเหล่านี้เปลี่ยนขดลวดโลหะให้เป็นฝาครอบสันที่มีรูปทรงแม่นยำ ซึ่งครอบคลุมส่วนปลายตรงที่เนินหลังคาทั้งสองมาบรรจบกัน, รับประกันการซีลกันน้ำและการตกแต่งที่สวยงาม. ฝาครอบสันมีความจำเป็นสำหรับการปกป้องอาคารจากองค์ประกอบด้านสิ่งแวดล้อม, เช่น การแทรกซึมของน้ำฝน, และเพิ่มความทนทานของโครงสร้าง. แตกต่างจากวิธีการมุงหลังคาแบบเดิมๆ, การขึ้นรูปม้วนมีความแม่นยำสูง, ประสิทธิภาพ, และการปรับแต่ง, ทำให้เป็นตัวเลือกที่ต้องการในการก่อสร้างสมัยใหม่. บทความนี้ให้รายละเอียด, การวิเคราะห์ทางวิทยาศาสตร์ของเครื่องขึ้นรูปม้วนฝาสัน, รวมทั้งหลักการปฏิบัติงานด้วย, ข้อกำหนดทางเทคนิค, ตัวชี้วัดประสิทธิภาพ, และข้อได้เปรียบเชิงเปรียบเทียบเหนือวิธีการผลิตทางเลือก.

หลักการปฏิบัติงานและขั้นตอนการทำงาน

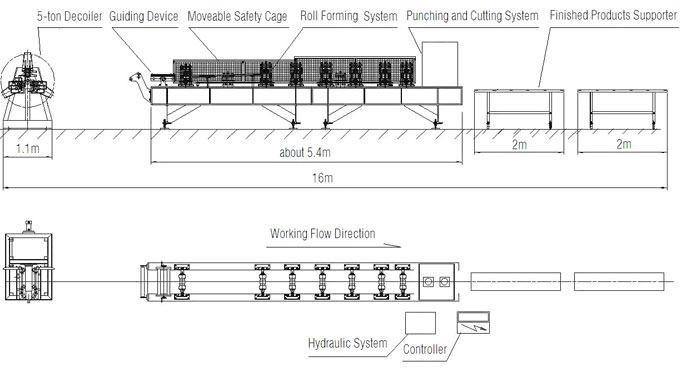

เครื่องขึ้นรูปม้วนฝาครอบสันทำงานผ่านกระบวนการที่เป็นระบบเพื่อให้แน่ใจว่าการผลิตฝาครอบสันคุณภาพสูงสม่ำเสมอ. ขั้นตอนการทำงานเริ่มต้นด้วยก รถชาร์จคอยล์ (ไม่จำเป็น) ที่โหลดขดลวดโลหะลงบน เครื่องถอดรหัส, ซึ่งสามารถเป็นแบบพาสซีฟหรืออัตโนมัติ, ขึ้นอยู่กับการกำหนดค่าของเครื่อง. Decoiler จะคลายคอยล์, ให้อาหารมันเข้าไปใน โต๊ะให้อาหารและไกด์ ที่จัดแนววัสดุเพื่อการขึ้นรูปที่แม่นยำ. ไม่จำเป็น หน่วยปิดบังการถ่ายทำ ใช้ชั้นป้องกันเพื่อเพิ่มความต้านทานการกัดกร่อน. หัวใจสำคัญของกระบวนการคือ ระบบการขึ้นรูปม้วน, โดยที่ชุดลูกกลิ้งจะค่อยๆ ขึ้นรูปโลหะให้เป็นโปรไฟล์ฝาครอบสันที่ต้องการ. สำหรับการออกแบบเฉพาะ, ก หน่วยเจาะขั้นตอน สร้างรูหรือช่องตามต้องการ. หลังการขึ้นรูป, ก ระบบหลังการตัดไฮดรอลิกหรือมอเตอร์ ตัดขอบสันตามความยาวที่กำหนด. ในที่สุด, ผลิตภัณฑ์สำเร็จรูปจะถูกรวบรวมผ่านทาง ผู้สนับสนุนด้วยตนเอง หรือแบบอัตโนมัติ สแต็กมาสเตอร์. กระบวนการที่ได้รับการปรับปรุงนี้ช่วยให้มั่นใจได้ถึงปริมาณงานที่สูง, โดยทั่วไปมีตั้งแต่ 10 ถึง 30 เมตรต่อนาที, ขึ้นอยู่กับสเปคของเครื่อง. ความแม่นยำของแต่ละขั้นตอนช่วยลดการสิ้นเปลืองวัสดุให้เหลือน้อยที่สุด, โดยมีอัตราเศษเหล็กมักจะต่ำกว่า 2%, และรับประกันความแม่นยำของมิติภายใน ±0.5 มม.

ข้อมูลจำเพาะทางเทคนิคและพารามิเตอร์

เพื่อทำความเข้าใจความสามารถของเครื่องขึ้นรูปม้วนฝาสัน, การตรวจสอบข้อกำหนดทางเทคนิคเป็นสิ่งสำคัญ. ตารางด้านล่างสรุปพารามิเตอร์ทั่วไปสำหรับเครื่องขึ้นรูปม้วนฝาสันมาตรฐาน, ด้วยรูปแบบต่างๆ ตามการปรับแต่ง:

| พารามิเตอร์ | ข้อมูลจำเพาะ |

|---|---|

| ประเภทวัสดุ | เหล็กชุบสังกะสี, อลูมิเนียม, สแตนเลส, หรือเหล็กเคลือบสี |

| ความหนาของวัสดุ | 0.3–0.8 มม (มาตรฐาน), ขึ้นไป 1.2 มม. สำหรับรุ่นที่ใช้งานหนัก |

| ความกว้างของวัสดุ | 300–600 มม (ปรับแต่งได้ตามโปรไฟล์) |

| ความเร็วในการขึ้นรูป | 10–30 ม./ม (ปรับได้ตามกำลังมอเตอร์และความซับซ้อนของโปรไฟล์) |

| สถานีลูกกลิ้ง | 12–18 สถานี (แตกต่างกันไปตามการออกแบบโปรไฟล์) |

| วัสดุลูกกลิ้ง | 45# เหล็กชุบโครเมียมหรือ Cr12MOV เพื่อเพิ่มความทนทาน |

| ระบบตัด | แรงเฉือนไฮดรอลิกหรือเซอร์โวมอเตอร์ขับเคลื่อน, โดยมีพิกัดความเผื่อในการตัด ±0.5 มม |

| พาวเวอร์ซัพพลาย | 380โวลต์/50เฮิร์ต/3เฟส (ปรับแต่งเป็น 220V หรือมาตรฐานอื่น ๆ) |

| กำลังมอเตอร์หลัก | 5.5–11 กิโลวัตต์ (ขึ้นอยู่กับความหนาของวัสดุและความเร็วในการขึ้นรูป) |

| กำลังสถานีไฮดรอลิก | 3–5.5 กิโลวัตต์ |

| ระบบควบคุม | บมจ (คอนโทรลเลอร์ลอจิกที่ตั้งโปรแกรมได้) ด้วยอินเทอร์เฟซหน้าจอสัมผัส |

| น้ำหนักเครื่อง | 3–8 ตัน (ขึ้นอยู่กับขนาดและการกำหนดค่าของเครื่อง) |

| ขนาดเครื่อง | 6–10 ม (ล) x 1.5–2 ม (ว) x 1.5 ม (ชม) |

ข้อมูลจำเพาะเหล่านี้เน้นย้ำถึงความอเนกประสงค์ของเครื่องในการจัดการกับวัสดุและความหนาต่างๆ, ทำให้เหมาะกับการใช้งานมุงหลังคาที่หลากหลาย. ระบบควบคุม PLC ช่วยให้มั่นใจได้ถึงการทำงานที่แม่นยำ, โดยมีระยะขอบข้อผิดพลาดด้านล่าง 0.1% เพื่อความยาวและความแม่นยำของโปรไฟล์, เพิ่มความน่าเชื่อถือในการผลิตปริมาณมาก.

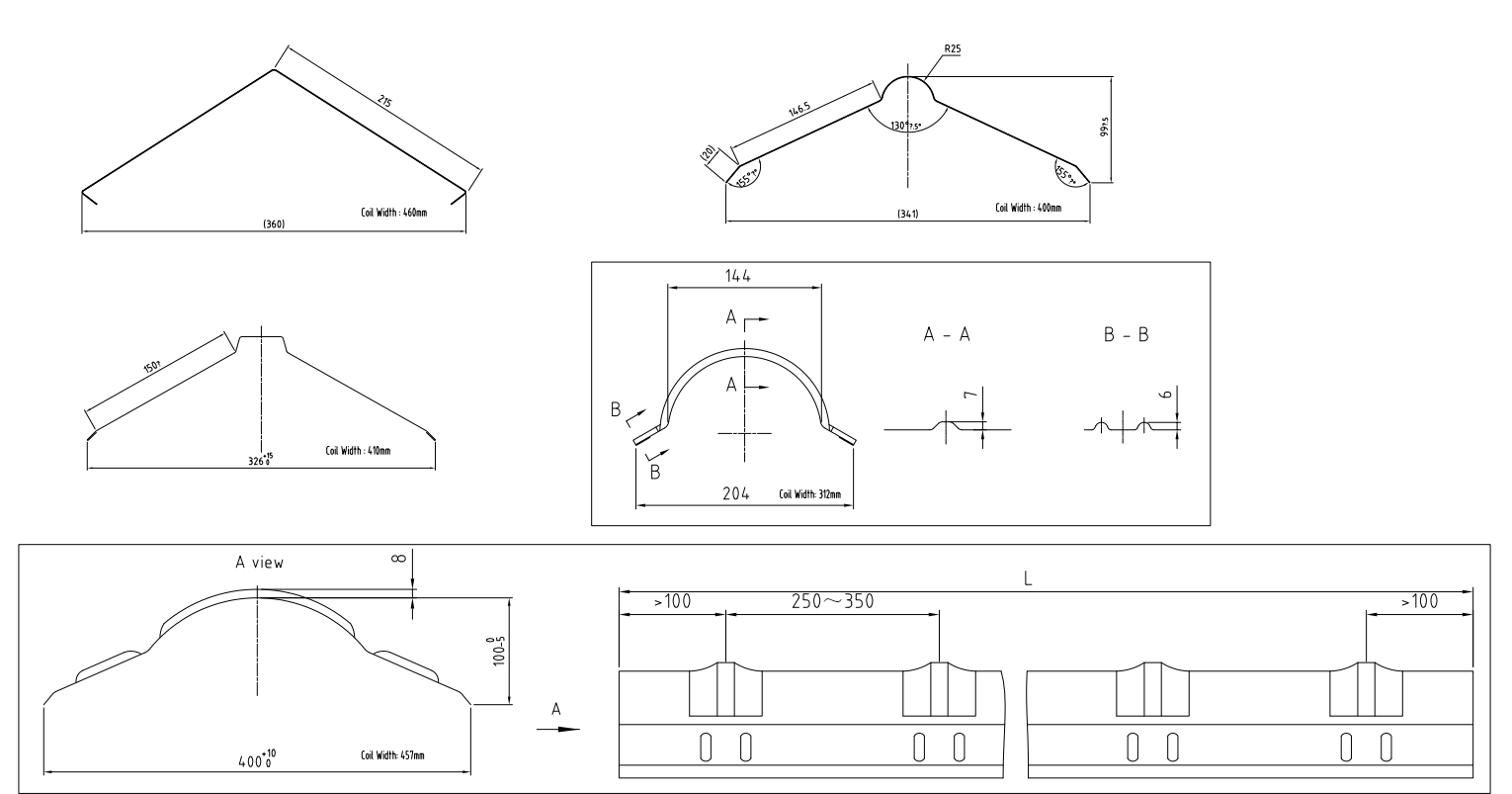

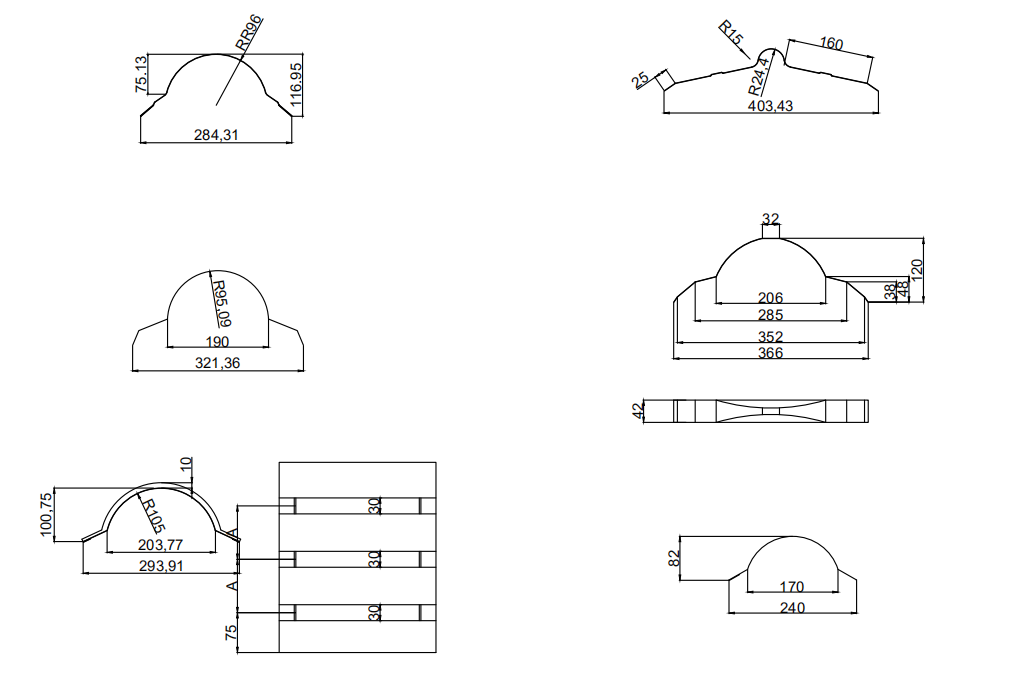

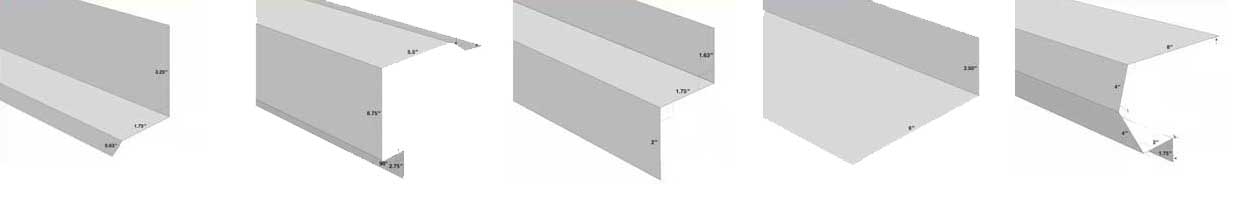

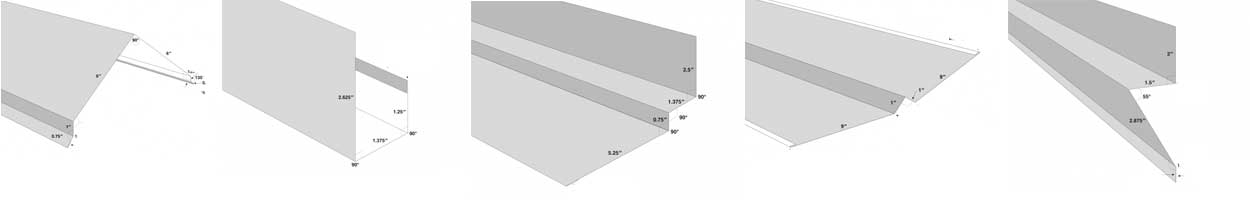

โปรไฟล์ริดจ์แคป

Ridge Capping การวาดเค้าโครงเส้น

การวิเคราะห์เปรียบเทียบ: การขึ้นรูปม้วนเทียบกับ. วิธีการแบบดั้งเดิม

การผลิตฝาครอบสันสามารถทำได้โดยการดัดด้วยมือ, กดเบรก, หรือการอัดขึ้นรูป. อย่างไรก็ตาม, การขึ้นรูปม้วนมีข้อดีที่แตกต่างกัน. การวิเคราะห์เปรียบเทียบมีดังต่อไปนี้:

| เกณฑ์ | การขึ้นรูปม้วน | การดัดด้วยมือ | กดเบรก |

|---|---|---|---|

| ความเร็วในการผลิต | 10–30 ม./ม | 1–2 ม./ม | 5–10 เมตร/ลิตร |

| ขยะวัสดุ | <2% | 5–10% | 3–5% |

| ความแม่นยำของมิติ | ±0.5 มม | ±2–3 มม | ±1 มม |

| ความต้องการแรงงาน | 1–2 ตัวดำเนินการ | 3–5 ผู้ปฏิบัติงาน | 2–3 ตัวดำเนินการ |

| ความยืดหยุ่นในการปรับแต่ง | สูง (ลูกกลิ้งปรับได้และ PLC) | ต่ำ (การปรับด้วยตนเอง) | ปานกลาง (จำเป็นต้องเปลี่ยนแปลงเครื่องมือ) |

| การลงทุนครั้งแรก | สูง ($20,000– 100,000 ดอลลาร์) | ต่ำ ($1,000–$5,000) | ปานกลาง ($10,000– 50,000 ดอลลาร์) |

| ค่าบำรุงรักษา | ปานกลาง (การหล่อลื่นอย่างสม่ำเสมอ, การตรวจสอบลูกกลิ้ง) | ต่ำ (อุปกรณ์ขั้นต่ำ) | ปานกลาง (การบำรุงรักษาระบบไฮดรอลิก) |

การขึ้นรูปม้วนมีความเป็นเลิศในเรื่องความเร็ว, ความแม่นยำ, และความสามารถในการขยายขนาด, ทำให้เหมาะสำหรับการผลิตขนาดใหญ่. การดัดด้วยมือ, ในขณะที่คุ้มค่าสำหรับชุดเล็กๆ, ขาดความแม่นยำและต้องใช้แรงงานมาก. การกดเบรกให้พื้นตรงกลาง แต่ต้องมีการเปลี่ยนเครื่องมือบ่อยครั้งสำหรับโปรไฟล์ที่แตกต่างกัน, ลดประสิทธิภาพ. ข้อมูลจากการศึกษาในอุตสาหกรรมระบุว่าการขึ้นรูปแบบม้วนช่วยลดต้นทุนการผลิตได้ 20–30% เมื่อเทียบกับการเบรกแบบกดสำหรับการวิ่งในปริมาณมากเกิน 10,000 เมตรต่อปี.

ข้อควรพิจารณาเกี่ยวกับวัสดุและตัวชี้วัดประสิทธิภาพ

การเลือกใช้วัสดุส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพของฝาครอบสันที่ผลิตโดยเครื่องขึ้นรูปม้วน. เหล็กชุบสังกะสี (ความแข็งแรงของผลผลิต: 235–345 เมกะปาสคาล) เป็นเรื่องธรรมดาที่สุดเนื่องจากมีความต้านทานการกัดกร่อนและความคุ้มค่า, โดยมีอายุขัยโดยทั่วไปประมาณ 20-30 ปีในสภาพอากาศปานกลาง. อลูมิเนียม (ความแข็งแรงของผลผลิต: 90–150 เมกะปาสคาล) เบากว่าและทนทานต่อการกัดกร่อนมากกว่า แต่มีราคาสูงกว่า 20–40%. สแตนเลส (ความแข็งแรงของผลผลิต: 300–600 เมกะปาสคาล) ใช้สำหรับงานระดับพรีเมียมเนื่องจากมีความทนทานเหนือกว่า แต่มีราคาแพงกว่าเหล็กชุบสังกะสีถึง 50–80%. เหล็กเคลือบสีช่วยเพิ่มความสวยงาม แต่ต้องใช้ความระมัดระวังเพื่อหลีกเลี่ยงความเสียหายที่พื้นผิวระหว่างการขึ้นรูป.

ตัวชี้วัดประสิทธิภาพสำหรับฝาครอบสันประกอบด้วย แรงดึง, ทนต่อสภาพอากาศ, และ ประสิทธิภาพการติดตั้ง. ฝาครอบสันที่ขึ้นรูปเป็นม้วนโดยทั่วไปจะมีความต้านทานแรงดึงอยู่ที่ 300–500 MPa, ขึ้นอยู่กับวัสดุ. ความต้านทานต่อสภาพอากาศวัดปริมาณด้วยผลการทดสอบสเปรย์เกลือ, ด้วยเหล็กชุบสังกะสีที่ทนทาน 500–1,000 ชั่วโมงก่อนเกิดการกัดกร่อน, เทียบกับ 1,500–2,000 ชั่วโมงสำหรับสแตนเลส. ประสิทธิภาพการติดตั้งได้รับการปรับปรุงโดยการขึ้นรูปม้วนที่แม่นยำ, ลดการปรับเปลี่ยนหน้างานได้ถึง 40% เปรียบเทียบกับการพับฝาครอบด้วยมือ.

ความท้าทายและนวัตกรรม

แม้จะมีข้อได้เปรียบก็ตาม, เครื่องขึ้นรูปม้วนฝาสันเผชิญกับความท้าทาย, รวมถึงต้นทุนเริ่มต้นที่สูง และความต้องการผู้ปฏิบัติงานที่มีทักษะในการจัดการระบบ PLC ที่ซับซ้อน. ความไม่สอดคล้องกันของการป้อนวัสดุอาจทำให้เกิดข้อบกพร่องของโปรไฟล์ได้, ต้องมีการสอบเทียบเป็นประจำ. นวัตกรรมกำลังแก้ไขปัญหาเหล่านี้. ตัวอย่างเช่น, ระบบขับเคลื่อนด้วยเซอร์โวขั้นสูงปรับปรุงความแม่นยำในการตัดเป็น ±0.2 มม, และการจัดตำแหน่งวัสดุอัตโนมัติช่วยลดเวลาการตั้งค่าลง 15–20%. การพัฒนาล่าสุดในเครื่องขึ้นรูปม้วนแบบไฮบริดผสานการสแกน 3 มิติเพื่อตรวจสอบความถูกต้องของโปรไฟล์แบบเรียลไทม์, ลดอัตราข้อบกพร่องให้ต่ำกว่า 0.5%. นอกจากนี้, การออกแบบที่เป็นมิตรกับสิ่งแวดล้อมประกอบด้วยมอเตอร์ประหยัดพลังงาน, ลดการใช้พลังงานลง 10–15% เมื่อเทียบกับรุ่นดั้งเดิม.

เครื่องขึ้นรูปม้วนฝาสันแสดงถึงจุดสุดยอดของความแม่นยำและประสิทธิภาพในการผลิตส่วนประกอบหลังคา. ความสามารถในการผลิตมีคุณภาพสูง, ฝาครอบสันที่ปรับแต่งตามขนาดทำให้ขาดไม่ได้ในการก่อสร้างสมัยใหม่. โดยใช้ประโยชน์จากระบบควบคุมขั้นสูง, วัสดุที่ทนทาน, และการออกแบบที่เป็นนวัตกรรมใหม่, เครื่องจักรเหล่านี้มีประสิทธิภาพเหนือกว่าวิธีการแบบเดิมในด้านความเร็ว, ความแม่นยำ, และความคุ้มค่า. ในขณะที่อุตสาหกรรมมีการพัฒนา, ความก้าวหน้าอย่างต่อเนื่องในด้านระบบอัตโนมัติและวัสดุศาสตร์จะช่วยเพิ่มขีดความสามารถของพวกเขาให้ดียิ่งขึ้น, เพื่อให้มั่นใจว่าจะตอบสนองความต้องการที่เพิ่มขึ้นของระบบหลังคาที่ยั่งยืนและยืดหยุ่น. สำหรับผู้มีส่วนได้ส่วนเสียที่กำลังมองหาโซลูชั่นหลังคาประสิทธิภาพสูง, การลงทุนในเครื่องขึ้นรูปม้วนฝาครอบสันช่วยให้เกิดความสมดุลด้านคุณภาพที่น่าสนใจ, ประสิทธิภาพ, และมูลค่าระยะยาว.