รู้เบื้องต้นเกี่ยวกับเทคโนโลยีการขึ้นรูปม้วนแผงหลังคา

เครื่องขึ้นรูปม้วนแผงหลังคาเป็นระบบการผลิตขั้นสูงที่ออกแบบมาเพื่อความเร็วสูง, การผลิตแผ่นหลังคาลูกฟูกแบบอัตโนมัติ, แผงเข้าข้าง, และพื้นระเบียง. เครื่องจักรเหล่านี้มีบทบาทสำคัญในอุตสาหกรรมการก่อสร้าง, ช่วยให้สามารถผลิตหลังคาโลหะและแผ่นผนังคุณภาพสูงจำนวนมากได้อย่างแม่นยำและมีประสิทธิภาพ. โดยการเปลี่ยนขดลวดโลหะแบนให้เป็นแผงโปรไฟล์โดยผ่านกระบวนการดัดงออย่างต่อเนื่อง, เครื่องขึ้นรูปม้วนนำเสนอส่วนประกอบโครงสร้างที่ตรงตามมาตรฐานอุตสาหกรรมที่เข้มงวด. เทคโนโลยีผสมผสานกลไก, ไฮดรอลิค, และระบบอิเล็กทรอนิกส์เพื่อให้ได้ความเร็วในการผลิตตั้งแต่ 20 ถึง 60 เมตรต่อนาที, พร้อมตัวเลือกในการปรับแต่งให้เหมาะกับความต้องการโปรไฟล์ที่หลากหลาย. บทความนี้เจาะลึกหลักการทางวิทยาศาสตร์, ข้อกำหนดทางเทคนิค, และพลศาสตร์การดำเนินงานของเครื่องขึ้นรูปม้วนแผงหลังคา, ให้การวิเคราะห์โดยละเอียดเกี่ยวกับการออกแบบ, ข้อควรพิจารณาด้านวัสดุ, และตัวชี้วัดประสิทธิภาพ.

กระบวนการขึ้นรูปม้วนมีพื้นฐานมาจากหลักการของการเสียรูปพลาสติก, โดยที่แผ่นโลหะจะถูกขึ้นรูปอย่างต่อเนื่องผ่านชุดลูกกลิ้งโดยไม่กระทบต่อคุณสมบัติทางกลของแผ่นโลหะ. เทคนิคการขึ้นรูปเย็นนี้ช่วยลดการสูญเสียวัสดุและรักษาความสมบูรณ์ของโครงสร้างของวัตถุดิบ. ด้วยความก้าวหน้า เช่น แพลตฟอร์มแบบคาสเซ็ตต์สำหรับการเปลี่ยนแปลงโปรไฟล์อย่างรวดเร็วและระบบการเรียงซ้อนอัตโนมัติ, เครื่องจักรเหล่านี้ได้รับการออกแบบเพื่อความคล่องตัวและความสามารถในการขยายขนาด, รองรับทั้งโรงงานขนาดเล็กและโรงงานอุตสาหกรรมขนาดใหญ่.

การออกแบบและกลศาสตร์การดำเนินงาน

การออกแบบเครื่องขึ้นรูปม้วนแผงหลังคาเป็นการผสมผสานที่ซับซ้อนระหว่างวิศวกรรมเครื่องกลและเทคโนโลยีระบบอัตโนมัติ. โดยทั่วไปแล้วเครื่องจักรจะประกอบด้วยส่วนประกอบสำคัญหลายประการ: เครื่องถอดรหัส, โต๊ะให้อาหารและไกด์, ระบบการขึ้นรูปม้วน, กลไกหลังการตัด, และระบบเอาท์พุต. ส่วนประกอบแต่ละชิ้นได้รับการออกแบบทางวิศวกรรมเพื่อเพิ่มประสิทธิภาพกระบวนการผลิต, รับประกันความแม่นยำและการทำซ้ำ. เครื่องถอดรหัส, ที่มีอยู่ในความสามารถของ 5, 8, 10, หรือ 15 ตัน, จัดการกับการคลายเกลียวของขดลวดโลหะ, ซึ่งสามารถขับเคลื่อนด้วยระบบไฮดรอลิกหรือมอเตอร์. ระบบการขึ้นรูปม้วน, หัวใจสำคัญของตัวเครื่อง, ประกอบด้วยชุดของสถานีลูกกลิ้งที่ค่อยๆ โค้งงอโลหะให้เป็นโปรไฟล์ที่ต้องการ. โดยทั่วไปลูกกลิ้งเหล่านี้ทำจากเหล็กที่มีความแข็งแรงสูง, มักผ่านการอบชุบด้วยความร้อนจนมีความแข็งระดับ HRC 58-62, เพื่อรองรับความกดดันจากการทำงานต่อเนื่อง.

กลไกการปฏิบัติงานอาศัยการซิงโครไนซ์ที่แม่นยำระหว่างลูกกลิ้งและระบบตัด. กลไกการตัดการบินที่ไม่หยุดนิ่ง, มักขับเคลื่อนด้วยไฮดรอลิกหรือมอเตอร์, ช่วยให้มั่นใจได้ว่าแผงถูกตัดให้มีความยาวโดยไม่ทำให้สายการผลิตต้องหยุดชะงัก, บรรลุความเร็วสูงสุด 60 ม/ของฉัน. การรวมตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ (PLC) จากแบรนด์ที่มีชื่อเสียงเช่น Mitsubishi หรือ Siemens ช่วยให้สามารถตรวจสอบและปรับพารามิเตอร์ต่างๆ เช่น ความเร็วได้แบบเรียลไทม์, ความยาว, และความแม่นยำของโปรไฟล์. คุณสมบัติด้านความปลอดภัย, เช่นฝาครอบป้องกันและระบบหยุดฉุกเฉิน, มักเป็นทางเลือกแต่มีความสำคัญอย่างยิ่งต่อความปลอดภัยของผู้ปฏิบัติงานในการทำงานที่ความเร็วสูง.

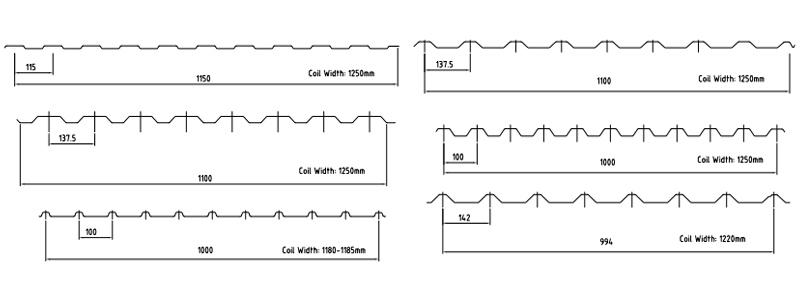

ภาพวาดโปรไฟล์ของเครื่องขึ้นรูปม้วนแผงหลังคา

| ส่วนประกอบ | ข้อมูลจำเพาะ |

|---|---|

| เครื่องถอดรหัส | 5เสื้อ/8t/10t/15t, มอเตอร์/ไฮดรอลิก/พาสซีฟ (ไม่จำเป็น) |

| ระบบการขึ้นรูปม้วน | 20/30/40/50/60 ม/ของฉัน, 18-24 สถานีลูกกลิ้ง, เหล็กแผ่นรีดร้อน 58-62 ลูกกลิ้ง |

| ระบบหลังการตัด | ขับเคลื่อนด้วยไฮดรอลิก / มอเตอร์, บินตัด, ความแม่นยำ ±1 มม |

| ระบบเอาท์พุต | ผู้สนับสนุนแบบแมนนวล / รถยกอัตโนมัติ, เอาต์พุตด้านข้าง/ตามยาว (ไม่จำเป็น) |

| ระบบไฮดรอลิก | 5.5-11 กิโลวัตต์, แหล่งจ่ายไฟสำหรับระบบ decoiler และเครื่องตัด |

| ระบบควบคุมไฟฟ้า | บมจ (มิตซูบิชิ/ซีเมนส์/AMS), อินเตอร์เฟซหน้าจอสัมผัส, ความแม่นยำของตัวเข้ารหัส ±0.5 มม |

ข้อกำหนดด้านวัสดุศาสตร์และวัตถุดิบ

ประสิทธิภาพการทำงานของเครื่องขึ้นรูปม้วนแผงหลังคาได้รับอิทธิพลอย่างมากจากคุณสมบัติของวัตถุดิบที่ใช้. วัสดุทั่วไป ได้แก่ เหล็กสี, เหล็กชุบสังกะสี, สแตนเลส, และอลูมิเนียม, โดยมีความหนาตั้งแต่ 0.3 ถึง 0.7 มม. ความแข็งแรงของผลผลิตของวัสดุเหล่านี้แตกต่างกันไป 230-300 MPa สำหรับการใช้งานมาตรฐานถึง 550-675 MPa สำหรับความต้องการความแข็งแรงสูง. การเลือกใช้วัสดุส่งผลต่อการออกแบบลูกกลิ้งและความต้องการพลังงานของเครื่อง, เนื่องจากความแข็งแรงของผลผลิตที่สูงกว่านั้นต้องการแรงขึ้นรูปที่มากขึ้นและวัสดุลูกกลิ้งที่แข็งแกร่งยิ่งขึ้น.

จากมุมมองของวัสดุศาสตร์, กระบวนการขึ้นรูปม้วนใช้ประโยชน์จากความเหนียวของโลหะเพื่อให้เกิดการเปลี่ยนรูปพลาสติกโดยไม่ทำให้เกิดรอยแตกร้าวหรือความเค้นตกค้างมากเกินไป. กระบวนการนี้ดำเนินการที่อุณหภูมิห้อง, ซึ่งรักษาโครงสร้างจุลภาคและคุณสมบัติทางกลของวัสดุเมื่อเปรียบเทียบกับเทคนิคการขึ้นรูปด้วยความร้อน. เหล็กชุบสังกะสี, ด้วยการเคลือบสังกะสี, มีความต้านทานการกัดกร่อน, ทำให้เหมาะสำหรับงานมุงหลังคาในสภาพแวดล้อมที่รุนแรง. อลูมิเนียม, มีความหนาแน่นต่ำกว่าและทนทานต่อการกัดกร่อนได้ดีเยี่ยม, เป็นที่ต้องการสำหรับโครงสร้างน้ำหนักเบา แต่ต้องมีการออกแบบลูกกลิ้งอย่างระมัดระวังเพื่อป้องกันความเสียหายที่พื้นผิวระหว่างการขึ้นรูป.

ความกว้างของคอยล์อินพุต, โดยทั่วไป 1200, 1220, หรือ 1250 มม, ต้องสอดคล้องกับข้อกำหนดของเครื่องเพื่อให้แน่ใจว่าการป้อนและการขึ้นรูปเหมาะสม. การเบี่ยงเบนของความหนาหรือความกว้างของวัสดุอาจทำให้เกิดการวางแนวที่ไม่ตรงได้, ติดขัด, หรือโปรไฟล์ที่ชำรุด, เน้นย้ำถึงความสำคัญของการเลือกวัสดุและการควบคุมคุณภาพที่แม่นยำ.

| พารามิเตอร์วัสดุ | ข้อมูลจำเพาะ |

|---|---|

| ประเภทวัสดุ | เหล็กสี, เหล็กชุบสังกะสี, สแตนเลส, อลูมิเนียม |

| ความหนา | 0.3-0.7 มม |

| ความแข็งแรงของผลผลิต | 230-300 MPa (มาตรฐาน), 350 MPa (ปานกลาง), 550-675 MPa (มีความแข็งแรงสูง, ไม่จำเป็น) |

| ความกว้างของคอยล์ | 1200/1220/1250 มม |

| น้ำหนักคอยล์ | ขึ้นไป 15 ตัน (ขึ้นอยู่กับความจุของตัวถอดรหัส) |

การเพิ่มประสิทธิภาพและความก้าวหน้าทางเทคโนโลยี

การเพิ่มประสิทธิภาพของเครื่องขึ้นรูปม้วนแผงหลังคาต้องใช้ความสมดุลระหว่างความเร็ว, ความแม่นยำ, และประสิทธิภาพการใช้พลังงาน. ความเร็วในการผลิตของ 20 ถึง 60 m/min สามารถทำได้ผ่านระบบขับเคลื่อนขั้นสูงและการกำหนดค่าลูกกลิ้งที่ปรับให้เหมาะสม. การดำเนินงานความเร็วสูง, อย่างไรก็ตาม, ทำให้เกิดความท้าทาย เช่น การสึกหรอของลูกกลิ้งที่เพิ่มขึ้น และการขยายตัวทางความร้อนที่อาจเกิดขึ้นในระบบไฮดรอลิก. เพื่อบรรเทาปัญหาเหล่านี้, เครื่องจักรที่ทันสมัยรวมเอาระบบระบายความร้อนและการเคลือบที่ทนต่อการสึกหรอบนลูกกลิ้ง, ยืดอายุการดำเนินงานของพวกเขา.

ความก้าวหน้าทางเทคโนโลยี, เช่นแพลตฟอร์มแบบเทปคาสเซ็ท, อนุญาตให้มีการเปลี่ยนแปลงโปรไฟล์อย่างรวดเร็ว, ลดการหยุดทำงานในสภาพแวดล้อมการผลิตแบบหลายโปรไฟล์. แพลตฟอร์มเหล่านี้ช่วยให้ผู้ปฏิบัติงานสามารถสลับชุดลูกกลิ้งได้ภายในไม่กี่นาที, ทำให้ตัวเครื่องสามารถปรับให้เข้ากับการออกแบบแผงต่างๆได้, เช่น แผ่นลูกฟูก, โปรไฟล์สี่เหลี่ยมคางหมู, หรือแผงตะเข็บแบบยืน. ระบบซ้อนอัตโนมัติ, พร้อมตัวเลือกสำหรับเอาต์พุตด้านข้างหรือตามยาว, เพิ่มประสิทธิภาพการผลิตด้วยการปรับปรุงการรวบรวมและการบรรจุแผงสำเร็จรูป.

ประสิทธิภาพการใช้พลังงานเป็นอีกหนึ่งข้อพิจารณาที่สำคัญ. ระบบไฮดรอลิก, ในขณะที่มีพลัง, ใช้พลังงานอย่างมีนัยสำคัญ, โดยเฉพาะในการตั้งค่าความเร็วสูง. การรวมไดรฟ์ความถี่แบบแปรผัน (VFD) ในระบบขับเคลื่อนด้วยมอเตอร์ทำให้สามารถปรับความเร็วไดนามิกได้, ลดการใช้พลังงานในช่วงที่มีความต้องการต่ำ. นอกจากนี้, การใช้ตัวเข้ารหัสที่มีความแม่นยำสูงทำให้มั่นใจในความแม่นยำในการตัดภายใน ±1 มม, ลดการสูญเสียวัสดุและการทำงานซ้ำให้เหลือน้อยที่สุด.

การใช้งานและผลกระทบทางอุตสาหกรรม

เครื่องขึ้นรูปม้วนแผงหลังคาเป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมการก่อสร้าง, การผลิตแผงที่ใช้ในที่พักอาศัย, ทางการค้า, และอาคารอุตสาหกรรม. ความสามารถในการสร้างโปรไฟล์แบบกำหนดเองด้วยคุณภาพที่สม่ำเสมอทำให้เครื่องจักรเหล่านี้เหมาะสำหรับการใช้งานที่ต้องการความสวยงามและความสมบูรณ์ของโครงสร้าง, เช่นการมุงหลังคาโกดัง, โรงงาน, และบ้านพักอาศัย. ความสามารถในการผลิตด้วยความเร็วสูง, ควบคู่ไปกับระบบอัตโนมัติ, ช่วยให้ผู้ผลิตสามารถตอบสนองความต้องการในวงกว้างในขณะที่ยังคงรักษาประสิทธิภาพด้านต้นทุนไว้ได้.

ผลกระทบทางอุตสาหกรรมของเครื่องจักรเหล่านี้ขยายไปไกลกว่าประสิทธิภาพการผลิต. โดยเปิดใช้งานการใช้น้ำหนักเบา, วัสดุที่ทนทานเช่นเหล็กชุบสังกะสีและอลูมิเนียม, การขึ้นรูปม้วนมีส่วนช่วยในการก่อสร้างที่ยั่งยืน. ความแม่นยำของกระบวนการช่วยลดการสิ้นเปลืองวัสดุ, และความทนทานของแผงช่วยยืดอายุการใช้งานของโครงสร้าง, ลดความจำเป็นในการซ่อมแซมหรือเปลี่ยนใหม่บ่อยครั้ง. นอกจากนี้, การใช้เครื่องจักรที่ได้รับการรับรอง CE ช่วยให้มั่นใจได้ถึงการปฏิบัติตามมาตรฐานคุณภาพและความปลอดภัยระดับสากล, อำนวยความสะดวกในการใช้งานในตลาดโลก.