4. Çeyrek: Rulo şekillendirmede uç parlama olgusu nasıl oluşur?, özellikle C aşıkları gibi profillerde, ve bu kusuru en aza indirmek için hangi mühendislik tekniklerinin kullanıldığı?

Parlamayı sonlandır (olarak da bilinir “balık kuyruğu” veya “son süpürme”) haddelenmiş profilin kesitinin, bitmiş parçanın ön ve arka uçlarında hedef profilden saptığı boyutsal bir kusurdur. Bu olay, profilin oluşturulması için gerekli olan karmaşık gerilim ve gerinim geçmişinin doğrudan bir sonucudur..

1. Son Parlama Üretiminin Fiziği

Uç parlama, **uzunlamasına artık gerilim** salınımının bir tezahürüdür, şeridin kısıtlanmamış uçlarında özellikle elastik toparlanma.

A. Boyuna Gerilim Oluşumu

Rulo şekillendirme işlemi sırasında, metal şerit hem **enine** maruz kalır (bükme) ve **boyuna** (şeridin uzunluğu boyunca) stresler.

- Enine Gerilme (Bükme): Profilin şeklini elde etmek için gerekli.

- Boyuna Gerilme: Bu istenmeyen bir durum, kaçınılmaz yan etki. Şerit rulolar halinde bükülürken, şeridin toplam uzunluğu makine boyunca aynı kalmalıdır. Fakat, iç flanş kısımları (daha küçük bükülme yarıçapları) uzunlamasına sıkıştırmaya çalışın, dış ağ kısımları ise (daha büyük etkili yarıçap) uzanmaya çalış. Bu, şeridin genişliği boyunca uzunlamasına gerilim ve gerilimin eşit olmayan bir dağılımını yaratır.

B. Kısıtlanmamış Son Etki

- Ara Bölüm: Şeridin sürekli bölümünde (sonlardan çok uzakta), metal, rulolar tarafından yanal olarak ve hemen ardından gelen şerit bölümü tarafından uzunlamasına sıkıştırılır (zaten oluşmuş ve katı olan). Yerleşik artık gerilimler dengede tutulur.

- Öncü/Sonraki Uçlar: Şeridin ucu son şekillendirme ruloları setine girdiğinde veya çıktığında, boylamsal kısıtlama aniden kaldırılır. Depolanan elastik gerinim enerjisi, daha önce sürekli şeritle dengelenmiş olan, kısıtlanmamış uçta serbest bırakılır.

- Kesit Sapması: C-aşık gibi açık bir profil için, yüksek stresli alanlar (açık flanşlar) içe veya dışa doğru çekin (ışıl ışıl) boyuna gerilimi veya sıkıştırmayı hafifletmek için.

- Öncü Son (Ön Parlama): Tipik olarak “alevleniyor” (flanşlar ağ merkezine doğru çekilir) biriken basınç gerilimlerinin serbest kalması nedeniyle.

- Sondaki Son (Kuyruk Parlaması): Tipik olarak “alevleniyor” (flanşlar ağ merkezinden uzaklaşıyor) birikmiş çekme gerilmelerinin salınması nedeniyle.

2. Parlamayı En Aza İndirmeye Yönelik Mühendislik Teknikleri

Uç konikliğin kontrol edilmesi, profil genişliği boyunca gerilim dağılımının dengelenmesini gerektirir, özellikle sonraki şekillendirme geçişlerinde.

A. Çiçek Deseninin Optimizasyonu (Kademeli Şekillendirme)

En kritik yöntem, bükülmenin stand sayısı boyunca mümkün olduğunca kademeli ve eşit şekilde dağıtılmasını sağlamaktır..

- Gerinim Kontrolü: Geçiş başına bükülme miktarını en aza indirerek, üniform olmayan uzunlamasına gerilimin birikmesi azalır. Rulo tasarımcısı gerinim oranının düzgün ve sürekli olmasını sağlamalıdır.

- Yüksek Geçiş Sayısı: Daha fazla tekerlekli stand kullanma (daha yüksek $N$) karmaşık profiller için genellikle en etkili olanıdır, daha maliyetli de olsa, parlamayı azaltmanın yolu, stres artışlarını yumuşattığı için.

B. Yan Ruloları Kullanma (Yanal Kısıtlama)

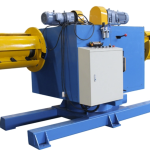

Yan rulolar (genellikle basit rulmanlar veya elektrikli silindirler) son standların arasına monte edilir, bazen son direnişten sonra, flanşlara hassas yanal basınç uygulamak için.

- Kontrollü İç Basınç: Bu rulolar hattın çıkış ucundaki flanşları hafifçe içeri doğru iter. Bu küçük bir etki yaratır, kontrollü miktarda plastik deformasyon zıt beklenen parlamanın yönüne, stres salınımını önleyici olarak telafi etmek.

C. Makara Koniği ve Boşluk Ayarı

Son ruloların geometrisine ve dikey boşluğuna ince ayar yapmak çok önemlidir:

- Rulo Boşluğu Ayarı: Son bir veya iki sehpada malzeme kalınlığının altındaki rulo aralığını hafifçe kapatarak, hafif miktarda uzunlamasına germe/ütüleme tetiklenebilir. Bu, içe doğru genişlemeye neden olan basınç gerilimi bileşeninin azaltılmasına yardımcı olur.

- Rulo Konik (Eksenel Yer Değiştirme): Bazen, genişlik boyunca eşit olmayan bir basınç uygulamak için rulolar çok az eğilir veya eksenel olarak yer değiştirir, stres dengesizliğine karşı koymak.

D. Uç Konikliği (Makine Kontrolü)

Gelişmiş, bilgisayar kontrollü rulo oluşturucular (Dinamik Rulo Şekillendirme) gerçek zamanlı makine ayarlarını uygulamak için kesme sinyalini kullanın:

- Hidrolik/Servo Kontrolü: Kesintiden hemen önce, makine, rulo boşluklarını veya yan rulo konumlarını kasıtlı olarak hafifçe ayarlayabilir eksik form profilin ucu, bilinen içe/dışa doğru kopmayı telafi edecek şekilde.

özünde, uç konik, sürekli üretimde sınır koşulları ve artık gerilimle ilgili klasik bir sorundur. Minimize edilmesi, gerinim geçmişi üzerinde hassas kontrol gerektirir (kademeli deformasyon) ve yanal kısıtlamanın stratejik uygulaması (yan rulolar) şeridin ucunda uzunlamasına sertlik kısıtı kaybolduğunda profili stabilize etmek için.