Вступ до технології двошарового формування валків

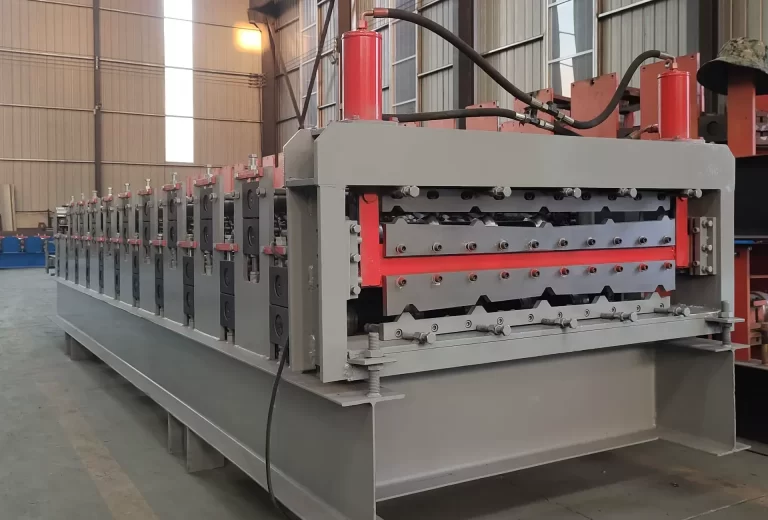

Машина для виготовлення двошарової черепиці — це спеціалізована виробнича система, призначена для виготовлення двошарової металочерепиці, яка використовується для покрівлі та облицювання.. Це передове обладнання обробляє металеві рулони за допомогою серії точно розроблених кроків для створення двох різних профілів плитки на одній машині, оптимізація ефективності та універсальності виробництва. Шляхом інтеграції механічних, гідравлічний, та електронні системи керування, машина забезпечує високу швидкість, великомасштабне виробництво при збереженні довговічності та естетичних стандартів, необхідних у будівельній галузі. Двошаровий дизайн дозволяє виробникам виготовляти два різні профілі плитки без переналаштування машини, що робить його безцінним активом для задоволення різноманітних потреб ринку.

Процес двошарового формування використовує принципи холодного формування, де металеві рулони поступово формуються через серію роликів при кімнатній температурі. Цей метод мінімізує відходи матеріалу та зберігає механічні властивості металу, таких як межа текучості та стійкість до корозії. З автоматизованими системами управління, включаючи програмовані логічні контролери (ПЛК), ці машини досягають високої точності та повторюваності, забезпечення незмінної якості продукції. Можливість перемикання між двома профілями підвищує робочу гнучкість, обслуговування потреб як житлового, так і комерційного будівництва.

Основні компоненти та операційна динаміка

Машина для двошарової черепиці складається з кількох важливих компонентів, кожен з них створений для безперебійного та ефективного виробничого процесу. Основні компоненти включають розмотувач, основна система формування рулонів, і станція стрижки. Ці елементи працюють у тандемі, щоб перетворити сирі металеві рулони в готові двошарові плитки, з автоматизацією, що забезпечує мінімальне втручання оператора та високу пропускну здатність. Конструкція машини підкреслює модульність і точність, що дозволяє працювати з матеріалами різних типів і товщини, зберігаючи жорсткі допуски.

Робоча динаміка машини залежить від інтеграції гідравлічної та електронної систем. Розмотувач подає металеву котушку в систему формування рулону, де ролики формують його у два різних профілі. Потім станція різання обрізає сформовані листи до точної довжини, забезпечення рівних країв і точних розмірів. Використання передових ПЛК і кодерів дозволяє здійснювати моніторинг і керування в реальному часі, оптимізація швидкості формування та точності різання. Ця синхронізована робота має вирішальне значення для досягнення продуктивності, яка відповідає вимогам великомасштабних будівельних проектів.

Розмотувач: Основа обробки матеріалів

Розмотувач є ключовим компонентом машини для двошарової черепиці, відповідає за розмотування та подачу металевих рулонів у виробничу лінію. Зазвичай оснащений гідравлічною або моторною системою, розмотувач забезпечує безперервну та стабільну подачу матеріалу. Він складається з розмотувача, рихтувальні валики, і система приводу, з потужностями в діапазоні від 5 до 15 тонн для розміщення важких котушок. Гідравлічна система забезпечує високий тиск і потік, забезпечуючи плавне розмотування навіть для великих, високоміцні котушки.

Консольна конструкція розмотувача, в поєднанні з зовнішніми опорними підшипниками, підвищує жорсткість і стійкість, зменшення вібрації та забезпечення рівномірної подачі матеріалу. Випрямляючі ролики виправляють будь-які недоліки котушки, наприклад кривизна або нерівність, до того, як матеріал потрапить у систему формування рулонів. Ця точність обробки матеріалів має вирішальне значення для запобігання дефектам кінцевого продукту та підтримки високої ефективності виробництва. Удосконалені розмотувачі можуть також мати автоматичний контроль натягу, подальше підвищення експлуатаційної надійності.

| Параметр розмотувача | Специфікація |

|---|---|

| Ємність | 5т/8т/10т/15т (необов'язковий) |

| Система приводу | Гідравлічний/моторний (необов'язковий) |

| Структура | Консольна з зовнішніми опорними опорами |

| Ширина матеріалу | 1200/1220/1250 мм |

| Особливості | Випрямляючі валики, Автоматичний контроль натягу (необов'язковий) |

Основна система формування валків: Точність у створенні профілю

Основна система формування рулонів є ядром машини для двошарової черепиці, де металеві котушки перетворюються на два різних профілі плитки. Ця система складається з двох комплектів роликових груп, встановлених на високих і низьких стійках, дозволяючи машині чергувати профілі без потреби в значній зміні конфігурації. Низький стелаж обробляє один вид плитки, а висока стійка утворює іншу, що забезпечує ефективне виробництво різноманітних профілів, таких як гофрована або трапецієподібна плитка.

Система формування рулону інтегрована з розмотувачем, рихтувальні валики, і різальна станція для формування безперервної виробничої лінії. Ролики, зазвичай виготовляється з високоміцної сталі з твердістю HRC 58-62, призначені для витримування навантажень безперервної роботи. Система приводиться в рух двигуном, з енкодером, що визначає імпульс обертання приводного ролика в реальному часі. ПЛК обробляє ці дані, щоб контролювати швидкість формування та довжину зсуву, забезпечення точності розмірів в межах ±1 мм. Ця точність має вирішальне значення для виробництва плитки, яка відповідає промисловим стандартам щодо посадки та обробки.

| Параметр формування рулону | Специфікація |

|---|---|

| Швидкість виробництва | 20/30/40/50/60 м/мій (необов'язковий) |

| Матеріал ролика | Високоміцна сталь, HRC 58-62 |

| Роликові станції | 18-24 станцій на стійку |

| Система контролю | PLC (Mitsubishi/Siemens/AMS), Точність кодера ±0,5 мм |

| Типи профілів | Гофрований, Трапецієподібний, Стоячий шов (настроюється) |

Станція стрижки: Забезпечення точності та якості

Станція різання в машині для двошарової черепиці розроблена для точного різання, забезпечення рівних країв і точних розмірів для готової плитки. Зазвичай з гідравлічним приводом, ріжучий пристрій використовує масляний циліндр для штовхання верхніх і нижніх різальних матриць, завершення дії стрижки. Конструкція різальних матриць подвійної висоти вміщує двошарову структуру, дозволяючи машині обробляти два різні профілі без необхідності окремого налаштування.

Станція різання синхронізована з системою формування рулонів через ПЛК, який використовує дані кодера, щоб гарантувати, що розрізи зроблені на точно вказаній довжині. Це забезпечує точність різання ±1 мм, мінімізація матеріальних відходів і забезпечення узгодженості між партіями. Гідравлічна система забезпечує необхідну силу для різання матеріалів з межею текучості до 675 МПа, що робить його придатним для високоміцних сталей і алюмінію. Гладкий, надрізи без задирок покращують естетичну та функціональну якість плитки, відповідність найсуворішим вимогам сучасного будівництва.

| Параметр станції різання | Специфікація |

|---|---|

| Система приводу | Гідравлічний |

| Точність різання | ±1 мм |

| Дизайн матриці для різання | Подвійна висота для подвійних профілів |

| Сумісність матеріалів | Кольорова сталь, Оцинкована сталь, Нержавіюча сталь, Алюміній |

| потужність | 5.5-11 кВт |

Переваги машин для двошарової черепиці

Машина для двошарової черепиці пропонує кілька переваг, які роблять її кращим вибором для виробників. Його здатність виготовляти два різні профілі плитки на одній машині значно знижує витрати на обладнання та вимоги до площі в порівнянні з використанням окремих машин для кожного профілю. Ця можливість використання подвійного профілю також мінімізує час простою, пов’язаний зі зміною профілю, підвищення ефективності виробництва. Автоматизовані системи управління, включаючи ПЛК і кодери, забезпечити високу точність і послідовність, зменшення матеріальних відходів і переробки.

З точки зору матеріалознавства, процес холодного формування в машині зберігає механічні властивості металу, забезпечення довговічності та стійкості до корозії готової плитки. Використання високоміцних матеріалів, таких як оцинкована сталь і алюміній, у поєднанні з точним різанням і формуванням, призводить до плитки, яка відповідає як естетичним, так і структурним вимогам. Додатково, модульна конструкція машини дозволяє легко обслуговувати та модернізувати, продовження терміну його експлуатації. Інтеграція енергоефективних компонентів, такі як приводи змінної частоти, додатково знижує експлуатаційні витрати, що робить машину надійним вибором для сучасного виробництва.

Застосування та вплив промисловості

Машини для двошарової черепиці широко використовуються в будівельній галузі для виробництва покрівельної та облицювальної плитки для житлових приміщень., комерційний, та промислові будівлі. Їх здатність створювати індивідуальні профілі незмінної якості робить їх ідеальними для застосувань, які вимагають як естетичної привабливості, так і структурної цілісності. Можливість високошвидкісного виробництва, часто перевищує 40 м/мій, дозволяє виробникам ефективно задовольняти великі потреби, підтримка проектів, починаючи від житлових забудов і закінчуючи промисловими складами.

Вплив цих машин на промисловість є значним, оскільки вони сприяють екологічній практиці будівництва, мінімізуючи матеріальні відходи та дозволяючи використовувати довговічні, легкі матеріали. Точність і автоматизація процесу двошарового формування зменшує трудовитрати і покращує якість продукції, підвищення конкурентоспроможності на світових ринках. Крім того, відповідність міжнародним стандартам, наприклад сертифікація CE, гарантує, що плитка, виготовлена на цих машинах, відповідає суворим вимогам якості та безпеки, полегшення їх використання в різних регіонах.

На закінчення, Машина для двошарової черепиці являє собою вершину технології формування рулонів, поєднання передової техніки, матеріалознавство, і автоматизації для надання високоякісних покрівельних рішень. Його ефективність, універсальність, і стійкість роблять його наріжним каменем сучасного будівельного виробництва, з постійним прогресом, що обіцяє подальше покращення продуктивності та впливу на навколишнє середовище.