Вступ до технології формування рулонних панелей

Машини для формування рулонних панелей — це передові виробничі системи, розроблені для високої швидкості, автоматизоване виробництво покрівельного профнастилу, сайдинг панелей, та настил підлоги. Ці машини є ключовими в будівельній галузі, дає можливість масового виробництва високоякісної металевої покрівлі та стінових панелей з точністю та ефективністю. Шляхом перетворення плоских металевих рулонів у профільовані панелі за допомогою безперервного процесу згинання, машини для формування валків забезпечують структурні компоненти, які відповідають суворим промисловим стандартам. Технологія включає механічні, гідравлічний, та електронні системи для досягнення швидкості виробництва від 20 до 60 метрів за хвилину, з можливостями налаштування відповідно до різноманітних вимог профілю. У цій статті розглядаються наукові принципи, технічні характеристики, та робоча динаміка машин для формування панелей даху, надання детального аналізу їх конструкції, матеріальні міркування, і показники ефективності.

Процес формування валків заснований на принципах пластичної деформації, де металеві листи поступово формуються через ряд роликів без шкоди для їхніх механічних властивостей. Ця технологія холодного формування забезпечує мінімальні відходи матеріалу та підтримує структурну цілісність сировини. З такими вдосконаленнями, як платформи касетного типу для швидкої зміни профілю та автоматизовані системи штабелювання, ці машини створені для універсальності та масштабованості, обслуговування як невеликих цехів, так і великих промислових підприємств.

Конструкторська та експлуатаційна механіка

Конструкція машини для формування рулонних панелей — це складне поєднання машинобудування та технологій автоматизації. Машина зазвичай складається з кількох ключових компонентів: розмотувач, столик для годування та наведення, система формування рулонів, дорізальний механізм, і вихідна система. Кожен компонент розроблено для оптимізації виробничого процесу, забезпечення точності та повторюваності. Розмотувач, доступні в ємності 5, 8, 10, або 15 тонн, займається розмотуванням металевих рулонів, які можуть працювати від гідравлічних або моторних систем. Система формування рулонів, серце машини, складається з серії роликових станцій, які поступово згинають метал у потрібний профіль. Ці ролики зазвичай виготовляються з високоміцної сталі, часто термічно оброблені до твердості HRC 58-62, витримувати навантаження безперервної роботи.

Операційна механіка покладається на точну синхронізацію між роликами та ріжучою системою. Механізм безперервної різання, часто з гідравлічним або моторним приводом, гарантує, що панелі розрізаються на необхідну довжину без зупинки виробничої лінії, досягнення швидкості до 60 м/мій. Інтеграція програмованих логічних контролерів (ПЛК) від авторитетних брендів, таких як Mitsubishi або Siemens, забезпечує моніторинг у реальному часі та налаштування таких параметрів, як швидкість, довжина, і точність профілю. Функції безпеки, такі як захисні кришки та системи аварійної зупинки, часто є необов’язковими, але критичними для безпеки оператора під час високошвидкісних операцій.

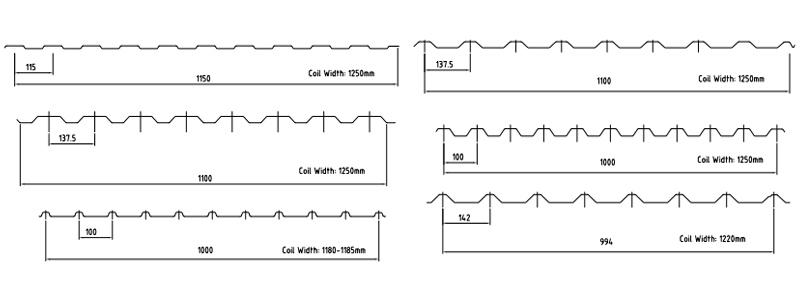

Профільні креслення машини для формування панелей даху

| компонент | Технічні характеристики |

|---|---|

| Розмотувач | 5т/8т/10т/15т, Двигун/Гідравлічний/Пасивний (необов'язковий) |

| Система формування рулонів | 20/30/40/50/60 м/мій, 18-24 роликові станції, HRC 58-62 ролики |

| Система післярізки | Гідравлічний/моторний, Летить крій, Точність ±1 мм |

| Система виводу | Ручна опора/автоматичний укладальник, Бічний/поздовжній вихід (необов'язковий) |

| Гідравлічна система | 5.5-11 кВт, Джерело живлення для розмотувача та системи різання |

| Електрична система управління | PLC (Mitsubishi/Siemens/AMS), Сенсорний інтерфейс, Точність кодера ±0,5 мм |

Матеріалознавство та вимоги до сировини

Продуктивність машини для формування рулонних панелей значною мірою залежить від властивостей використовуваної сировини. Звичайні матеріали включають кольорову сталь, оцинкована сталь, нержавіюча сталь, і алюміній, з товщиною в діапазоні від 0.3 до 0.7 мм. Межа текучості цих матеріалів коливається від 230-300 МПа для стандартних застосувань до 550-675 МПа для вимог високої міцності. Вибір матеріалу впливає на конструкцію ролика машини та вимоги до потужності, оскільки вищі межі текучості вимагають більших сил формування та більш міцних роликових матеріалів.

З точки зору матеріалознавства, процес формування валків використовує пластичність металів для досягнення пластичної деформації без утворення тріщин або надмірних залишкових напруг. Процес проводять при кімнатній температурі, який зберігає мікроструктуру матеріалу та механічні властивості порівняно з методами гарячого формування. Оцинкована сталь, з його цинковим покриттям, забезпечує стійкість до корозії, що робить його ідеальним для покрівельних робіт у суворих умовах. Алюміній, з меншою щільністю та чудовою стійкістю до корозії, є кращим для легких конструкцій, але вимагає ретельної конструкції валика, щоб запобігти пошкодженню поверхні під час формування.

Ширина вхідної котушки, типово 1200, 1220, або 1250 мм, має відповідати специфікаціям машини, щоб забезпечити належну подачу та формування. Відхилення в товщині або ширині матеріалу можуть призвести до зміщення, глушіння, або несправні профілі, підкреслюючи важливість точного вибору матеріалів і контролю якості.

| Параметр матеріалу | Специфікація |

|---|---|

| Тип матеріалу | Кольорова сталь, Оцинкована сталь, Нержавіюча сталь, Алюміній |

| Товщина | 0.3-0.7 мм |

| Межа текучості | 230-300 МПа (стандарт), 350 МПа (середній), 550-675 МПа (високоміцні, необов'язковий) |

| Ширина котушки | 1200/1220/1250 мм |

| Вага котушки | До 15 тонн (залежно від потужності розмотувача) |

Оптимізація продуктивності та технологічний прогрес

Оптимізація продуктивності машини для формування рулонних панелей на даху вимагає балансу між швидкістю, точність, та енергоефективності. Швидкість виробництва 20 до 60 м/хв досягаються завдяки передовим системам приводу та оптимізованій конфігурації роликів. Високошвидкісні операції, проте, створити такі проблеми, як підвищений знос роликів і потенційне теплове розширення в гідравлічних системах. Щоб пом'якшити ці, сучасні машини мають системи охолодження та зносостійкі покриття на роликах, подовження терміну їх експлуатації.

Технологічний прогрес, наприклад платформи касетного типу, дозволяють швидко змінювати профіль, скорочення часу простою в багатопрофільних виробничих середовищах. Ці платформи дозволяють операторам міняти комплекти роликів за лічені хвилини, адаптація машини до різних конструкцій панелей, наприклад гофровані листи, трапецієподібні профілі, або стоячі фальцеві панелі. Автоматизовані системи штабелювання, з можливістю бокового або поздовжнього виведення, ще більше підвищити продуктивність шляхом оптимізації збирання та пакування готових панелей.

Енергоефективність є ще одним важливим фактором. Гідравлічні системи, поки потужний, споживають значну кількість енергії, особливо у високошвидкісних установках. Інтеграція частотно-регульованих приводів (VFD) в системах з моторним приводом дозволяє динамічно регулювати швидкість, зниження споживання енергії в періоди низького попиту. Додатково, використання високоточних енкодерів забезпечує точність різання в межах ±1 мм, мінімізація матеріальних відходів і переробки.

Застосування та вплив промисловості

Машини для формування рулонних панелей для даху незамінні в будівельній галузі, виробництво панелей, що використовуються в житлових, комерційний, та промислові будівлі. Здатність виготовляти індивідуальні профілі незмінної якості робить ці машини ідеальними для застосувань, які вимагають естетичної привабливості та структурної цілісності, наприклад покрівля для складів, фабрики, та житлові будинки. Можливість високошвидкісного виробництва, в поєднанні з автоматикою, дозволяє виробникам задовольняти великі потреби, зберігаючи економічну ефективність.

Вплив цих машин на промисловість виходить за межі ефективності виробництва. Завдяки можливості використання полегшених, міцні матеріали, такі як оцинкована сталь і алюміній, формування рулонів сприяє екологічній практиці будівництва. Точність процесу зменшує відходи матеріалу, а довговічність панелей збільшує термін служби конструкцій, зменшення потреби в частому ремонті або заміні. Крім того, впровадження машин, сертифікованих CE, забезпечує відповідність міжнародним стандартам якості та безпеки, полегшення їх використання на глобальних ринках.