Giới thiệu về Máy tạo hình cuộn Cap Cap

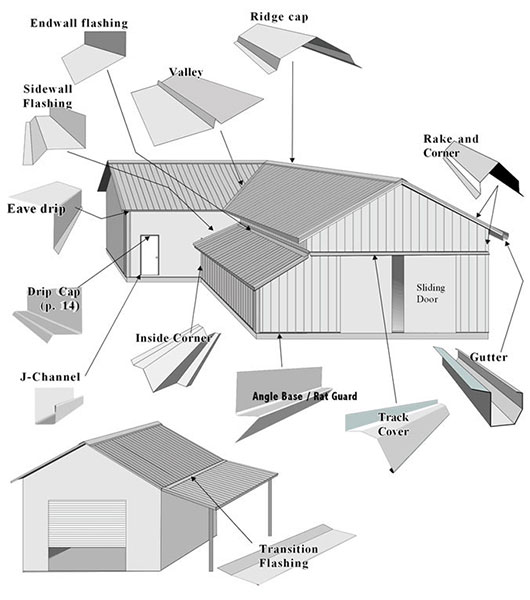

Máy tạo hình cuộn nắp sườn là thiết bị chuyên dụng được thiết kế để sản xuất nắp sườn, là những thành phần quan trọng trong hệ thống mái. Những máy này biến đổi các cuộn dây kim loại thành các chóp có hình dạng chính xác che phủ đỉnh nơi hai sườn mái gặp nhau, đảm bảo kín nước và hoàn thiện thẩm mỹ. Mũ sườn rất cần thiết để bảo vệ các tòa nhà khỏi các yếu tố môi trường, như sự thấm nước mưa, và tăng cường độ bền kết cấu. Khác với các phương pháp lợp mái truyền thống, tạo hình cuộn mang lại độ chính xác cao, hiệu quả, và tùy biến, làm cho nó trở thành một lựa chọn ưa thích trong xây dựng hiện đại. Bài viết này cung cấp một cách chi tiết, phân tích khoa học của máy tạo hình cuộn nắp sườn, bao gồm các nguyên tắc hoạt động của họ, thông số kỹ thuật, số liệu hiệu suất, và lợi thế so sánh so với các phương pháp sản xuất thay thế.

Nguyên tắc hoạt động và quy trình làm việc

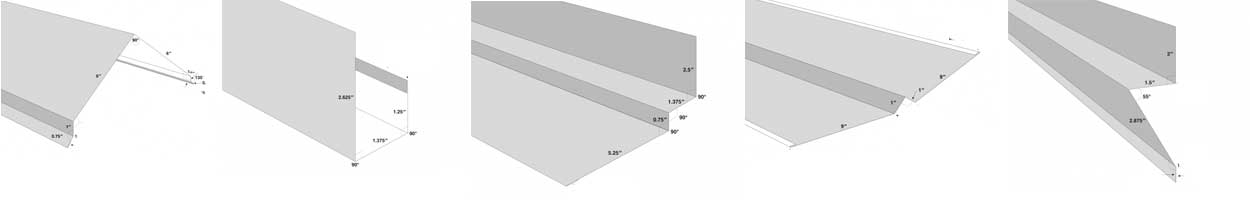

Máy tạo hình cuộn nắp sườn hoạt động thông qua một quy trình có hệ thống nhằm đảm bảo sản xuất ổn định các nắp cuộn chất lượng cao. Quy trình công việc bắt đầu bằng một xe sạc cuộn dây (không bắt buộc) tải cuộn dây kim loại lên một người trang trí, có thể thụ động hoặc tự động, tùy cấu hình máy. Bộ trang trí tháo cuộn dây, cho nó ăn vào một bàn cho ăn và hướng dẫn căn chỉnh vật liệu để tạo hình chính xác. Một tùy chọn đơn vị quay phim áp dụng các lớp bảo vệ để tăng cường khả năng chống ăn mòn. Cốt lõi của quá trình này là hệ thống tạo hình cuộn, trong đó một loạt các con lăn dần dần định hình kim loại thành hình dạng nắp sườn mong muốn. Đối với các thiết kế cụ thể, Một bộ phận đục lỗ bước tạo các lỗ hoặc khe theo yêu cầu. Hậu hình thành, Một hệ thống cắt sau thủy lực hoặc điều khiển bằng động cơ cắt phần chóp theo chiều dài đã chỉ định. Cuối cùng, thành phẩm được thu thập thông qua một người hỗ trợ thủ công hoặc tự động quản lý ngăn xếp. Quá trình hợp lý này đảm bảo thông lượng cao, thường dao động từ 10 ĐẾN 30 mét trên phút, tùy thuộc vào thông số kỹ thuật của máy. Độ chính xác của từng công đoạn giảm thiểu lãng phí nguyên liệu, với tỷ lệ phế liệu thường thấp hơn 2%, và đảm bảo độ chính xác về kích thước trong phạm vi ±0,5 mm.

Thông số kỹ thuật và thông số

Để hiểu được khả năng của máy tạo hình cuộn nắp sườn, điều cần thiết là phải kiểm tra các thông số kỹ thuật của chúng. Bảng dưới đây phác thảo các thông số điển hình cho máy tạo hình cuộn nắp sườn tiêu chuẩn, với các biến thể dựa trên tùy chỉnh:

| tham số | Đặc điểm kỹ thuật |

|---|---|

| Loại vật liệu | Thép mạ kẽm, nhôm, thép không gỉ, hoặc thép mạ màu |

| Độ dày vật liệu | 0.3–0,8 mm (tiêu chuẩn), lên đến 1.2 mm cho các mẫu máy hạng nặng |

| Chiều rộng vật liệu | 300–600 mm (tùy chỉnh dựa trên hồ sơ) |

| Tốc độ hình thành | 10–30 m/tôi (có thể điều chỉnh dựa trên công suất động cơ và độ phức tạp của cấu hình) |

| Trạm lăn | 12–18 trạm (thay đổi theo thiết kế hồ sơ) |

| Vật liệu con lăn | 45# thép mạ crom hoặc Cr12MOV để tăng độ bền |

| Hệ thống cắt | Cắt thủy lực hoặc điều khiển bằng động cơ servo, với dung sai cắt ± 0,5 mm |

| Nguồn điện | 380V/50Hz/3Phase (tùy chỉnh theo 220V hoặc các tiêu chuẩn khác) |

| Công suất động cơ chính | 5.5–11 kW (tùy thuộc vào độ dày vật liệu và tốc độ hình thành) |

| trạm thủy lực | 3–5,5 kW |

| Hệ thống điều khiển | PLC (Bộ điều khiển logic lập trình) với giao diện màn hình cảm ứng |

| Trọng lượng máy | 3–8 tấn (tùy theo kích thước và cấu hình máy) |

| Kích thước máy | 6–10m (L) x 1,5–2 m (W) x 1.5 tôi (H) |

Các thông số kỹ thuật này nêu bật tính linh hoạt của máy trong việc xử lý các vật liệu và độ dày khác nhau, làm cho nó phù hợp cho các ứng dụng lợp mái đa dạng. Hệ thống điều khiển PLC đảm bảo vận hành chính xác, với lề lỗi bên dưới 0.1% về độ dài và độ chính xác của hồ sơ, nâng cao độ tin cậy trong sản xuất khối lượng lớn.

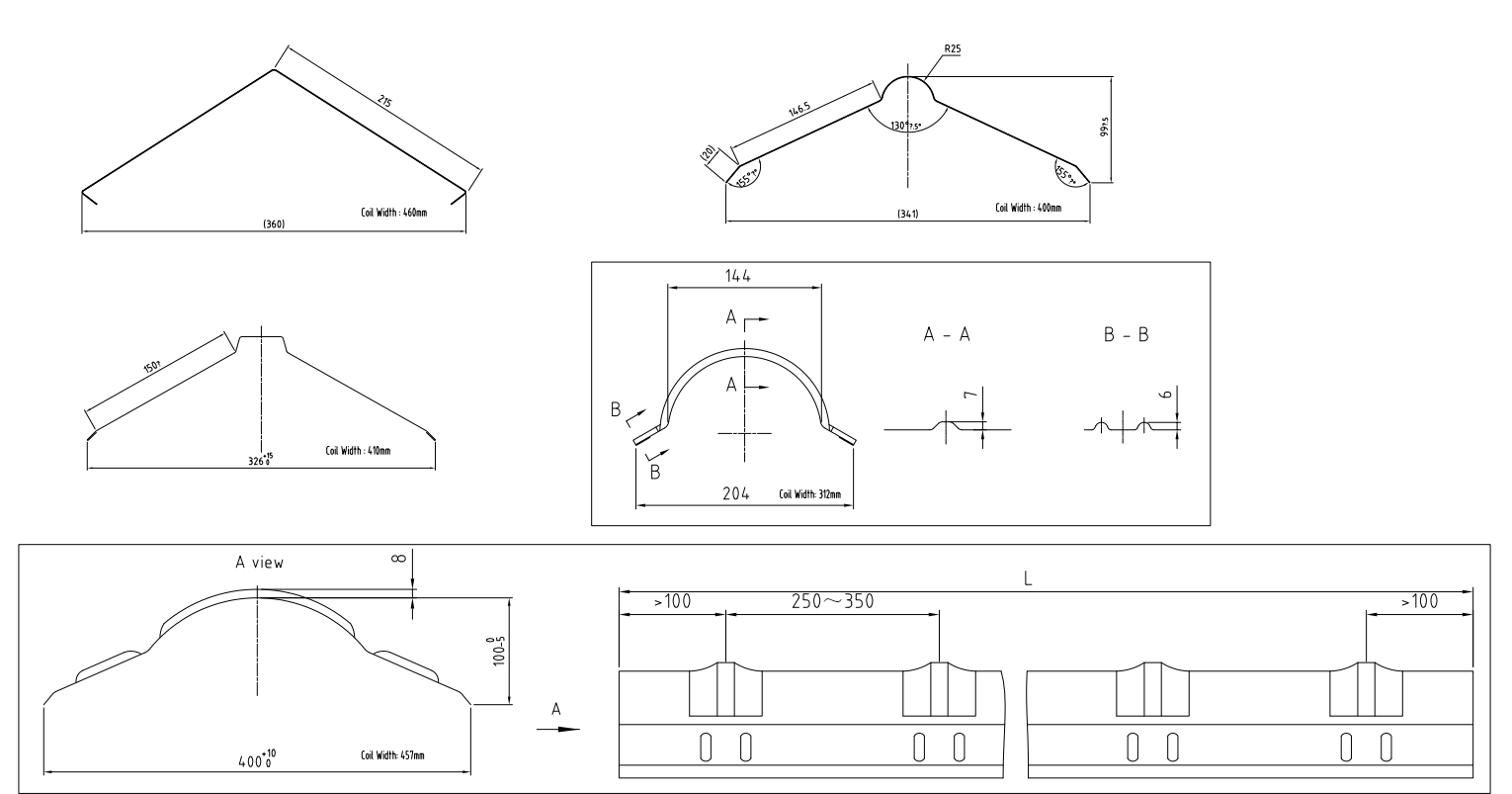

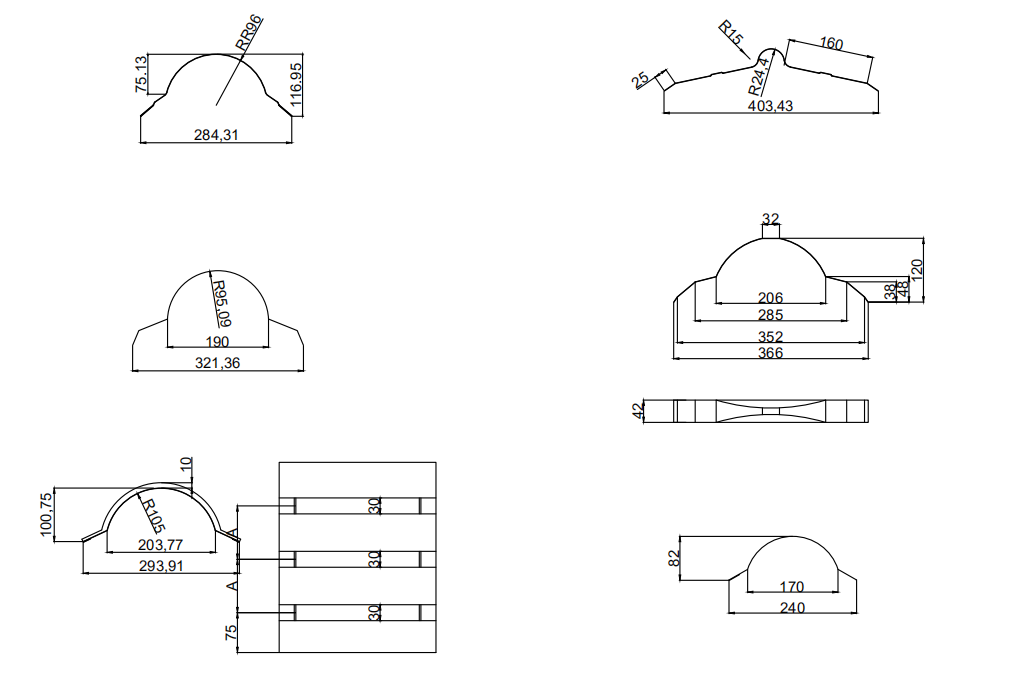

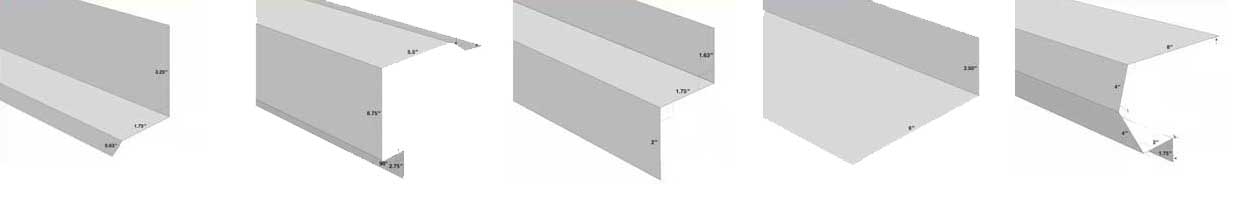

Hồ sơ Ridge Cap

Bản vẽ bố trí đường đóng nắp sườn núi

Phân tích so sánh: Tạo hình cuộn so với. Phương pháp truyền thống

Việc sản xuất nắp sườn cũng có thể đạt được thông qua việc uốn thủ công, nhấn phanh, hoặc đùn. Tuy nhiên, tạo hình cuộn mang lại những lợi thế khác biệt. Một phân tích so sánh được cung cấp dưới đây:

| Tiêu chuẩn | tạo hình cuộn | Uốn thủ công | Nhấn phanh |

|---|---|---|---|

| Tốc độ sản xuất | 10–30 m/tôi | 1–2 m/tôi | 5–10 m/tôi |

| Chất thải vật liệu | <2% | 5–10% | 3–5% |

| Độ chính xác kích thước | ±0,5 mm | ±2–3mm | ±1mm |

| Yêu cầu lao động | 1–2 toán tử | 3–5 toán tử | 2–3 toán tử |

| Tùy chỉnh linh hoạt | Cao (con lăn điều chỉnh và PLC) | Thấp (điều chỉnh thủ công) | Vừa phải (yêu cầu thay đổi công cụ) |

| Đầu tư ban đầu | Cao ($20,000–$100,000) | Thấp ($1,000–$5,000) | Vừa phải ($10,000–$50,000) |

| Chi phí bảo trì | Vừa phải (bôi trơn thường xuyên, kiểm tra con lăn) | Thấp (thiết bị tối thiểu) | Vừa phải (bảo trì hệ thống thủy lực) |

Tạo hình cuộn vượt trội về tốc độ, sự chính xác, và khả năng mở rộng, làm cho nó trở nên lý tưởng cho sản xuất quy mô lớn. Uốn thủ công, đồng thời tiết kiệm chi phí cho các lô nhỏ, thiếu độ chính xác và tốn nhiều công sức. Phanh ép cung cấp nền tảng trung bình nhưng yêu cầu thay đổi công cụ thường xuyên cho các cấu hình khác nhau, giảm hiệu quả. Dữ liệu từ các nghiên cứu trong ngành chỉ ra rằng tạo hình cuộn giúp giảm chi phí sản xuất từ 20–30% so với phanh ép khi chạy với khối lượng lớn vượt quá 10,000 mét hàng năm.

Cân nhắc về vật liệu và số liệu hiệu suất

Việc lựa chọn vật liệu tác động đáng kể đến hiệu suất của nắp sườn được sản xuất bằng máy tạo hình cuộn. Thép mạ kẽm (sức mạnh năng suất: 235–345 MPa) là phổ biến nhất do khả năng chống ăn mòn và hiệu quả chi phí, với tuổi thọ điển hình là 20–30 năm ở vùng khí hậu ôn hòa. Nhôm (sức mạnh năng suất: 90–150 MPa) nhẹ hơn và chống ăn mòn hơn nhưng đắt hơn 20–40%. Thép không gỉ (sức mạnh năng suất: 300–600 MPa) được sử dụng cho các ứng dụng cao cấp do độ bền vượt trội nhưng đắt hơn 50–80% so với thép mạ kẽm. Thép mạ màu tăng tính thẩm mỹ nhưng cần xử lý cẩn thận để tránh hư hỏng bề mặt trong quá trình tạo hình.

Số liệu hiệu suất cho mũ sườn núi bao gồm độ bền kéo, khả năng chống chịu thời tiết, Và hiệu quả lắp đặt. Mũ sườn núi dạng cuộn thường đạt được độ bền kéo 300–500 MPa, tùy thuộc vào vật liệu. Khả năng chống chịu thời tiết được định lượng bằng kết quả thử nghiệm phun muối, với thép mạ kẽm có độ bền 500–1.000 giờ trước khi bắt đầu ăn mòn, so với 1.500–2.000 giờ đối với thép không gỉ. Hiệu quả lắp đặt được cải thiện bằng cách tạo hình cuộn chính xác, giảm việc điều chỉnh tại chỗ lên tới 40% so với nắp uốn thủ công.

Những thách thức và đổi mới

Mặc dù lợi thế của họ, Máy tạo hình cuộn nắp sườn núi phải đối mặt với những thách thức, bao gồm chi phí ban đầu cao và nhu cầu về người vận hành có tay nghề cao để quản lý các hệ thống PLC phức tạp. Sự không nhất quán của nguồn cấp dữ liệu có thể dẫn đến lỗi hồ sơ, yêu cầu hiệu chuẩn thường xuyên. Những đổi mới đang giải quyết những vấn đề này. Ví dụ, hệ thống dẫn động bằng servo tiên tiến cải thiện độ chính xác cắt đến ±0,2 mm, và căn chỉnh vật liệu tự động giúp giảm thời gian thiết lập từ 15–20%. Những phát triển gần đây về máy tạo hình cuộn lai tích hợp chức năng quét 3D để giám sát độ chính xác của biên dạng trong thời gian thực, giảm tỷ lệ lỗi xuống dưới 0.5%. Ngoài ra, thiết kế thân thiện với môi trường kết hợp động cơ tiết kiệm năng lượng, giảm mức tiêu thụ điện năng từ 10–15% so với các mẫu truyền thống.

Máy tạo hình cuộn nắp sườn thể hiện đỉnh cao về độ chính xác và hiệu quả trong sản xuất cấu kiện mái nhà. Khả năng sản xuất chất lượng cao của họ, mũ sườn núi tùy chỉnh ở quy mô lớn làm cho chúng không thể thiếu trong xây dựng hiện đại. Bằng cách tận dụng các hệ thống điều khiển tiên tiến, vật liệu bền, và những thiết kế sáng tạo, những máy này vượt trội hơn các phương pháp truyền thống về tốc độ, sự chính xác, và hiệu quả chi phí. Khi ngành công nghiệp phát triển, những tiến bộ liên tục trong tự động hóa và khoa học vật liệu sẽ nâng cao hơn nữa khả năng của họ, đảm bảo đáp ứng nhu cầu ngày càng tăng của hệ thống mái bền vững và đàn hồi. Dành cho các bên liên quan đang tìm kiếm giải pháp lợp mái hiệu suất cao, đầu tư vào máy tạo hình cuộn nắp sườn mang lại sự cân bằng hấp dẫn về chất lượng, hiệu quả, và giá trị lâu dài.